RFT-Projekt: Nanoprozesstechnik/Mikroverfahrenstechnik: Anwendungen in Bereichen der thermischen Trenntechnik#

Von

O.Univ.-Prof. Dipl.-Ing. Dr.techn. Dr.h.c. Rolf Marr

Institut für Thermische Verfahrenstechnik und Umwelttechnik

Das Hauptaugenmerk dieses vom Rat für Forschung und Technologieentwicklung (RFT) geförderten Projektes liegt auf der Miniaturisierung von Schlüsseltechnologien im Bereich der thermischen Trenntechnik. Die primären Forschungsgebiete bilden demnach die thermischen Trennverfahren Extraktion, Destillation und Absorption, wobei aber auch andere Verfahren wie Adsorption, Membranverfahren, Flüssigmembranpermeation oder aber auch elektrochemische Verfahren Beachtung finden. Am Institut für Thermische Verfahrenstechnik und Umwelttechnik wird bereits seit ca. einem Jahr intensiv in diesem innovativen Gebiet geforscht. Die Schwerpunkte lagen dabei auf der physikalischen Flüssig/Flüssig-Extraktion, der Entwicklung geeigneter Separationsprinzipien für die effektive Phasentrennung nach dem Mischungsschritt der Extraktion, der homogenen, katalysierten Flüssigphasenreaktion, der Verdampfung und Destillation, der photochemisch aktivierten Gas/Flüssig-Reaktionen in einem Mikrofallfilmabsorber und der Herstellung von Nanopartikel, basierend auf Verfahren der Hochdrucktechnologie.

Die Mikroverfahrenstechnik ist ein Wissensgebiet, das seit etwa zehn Jahren besteht und in dem sich besonders in den letzten fünf Jahren eine Entwicklung vollzogen hat, in der die Vorteile mikrostrukturierter Apparate für chemische Reaktionen aber auch anderweitigen Anwendungen in beeindruckender Weise demonstriert wurden. Dieses Wissensgebiet ist heute stark wachsend und findet vielfältige Anwendung, sowohl im Labor als auch immer stärker in der Industrie. Die in der Mikroverfahrenstechnik verwendeten, mikrostrukturierten Bauteile sind Apparate mit dreidimensionalen Strukturen, deren typische innere Abmessungen unter einem Millimeter, insbesondere zwischen zehn und wenigen hundert Mikrometern betragen. Mit Hilfe dieser „Micro-Devices“ können verschiedenste Edukte (flüssig oder gasförmig) sehr intensiv miteinander in Kontakt gebracht werden. Die daraus entstehenden Vorteile sind eine sehr große Austauschfläche, sehr kurze Diffusionswege und sehr hohe Gradienten innerhalb dieser Mirostrukturen. Die resultierenden hohen Stoff- und Wärmeübergänge liegen um ein vielfaches über denen von herkömmlichen Anlagen. Als Folge werden in diesen „Micro-Devices“ höhere Selektivitäten, Ausbeuten und Produktqualitäten erzielt. Das Hauptmerkmal ist das im Vergleich zu konventionellen chemischen Reaktoren hohe Oberflächen/Volumen-Verhältnis. Die spezifischen Oberflächen liegen in Mikrostrukturen bei Werten von 10.000 m2m-3 bis 50.000 m2m-3, während traditionelle Reaktoren etwa 100 m2m-3 und in seltenen Fällen 1.000 m2m-3 erreichen. Der Wärmetransportkoeffizient liegt, da er umgekehrt proportional zum Kanaldurchmesser ist, deutlich höher als bei traditionellen Wärmeübertragern. Er erreicht Werte in der Größenordnung von 10 kWm-2K-1. Diese hohe Wärmeaustauschleistung erlaubt ein sehr schnelles Erwärmen und Abkühlen der Reaktionsmischungen, wodurch auch stark exotherme bzw. endotherme Reaktionen unter isothermen Bedingungen mit exakt definierten Verweilzeiten durchgeführt werden können. Weiters wird dadurch die Ausbildung von Hot-Spots oder die Akkumulation von Reaktionswärme unterdrückt, so dass unerwünschte Folge-, Neben- und Zersetzungsreaktionen zurückgedrängt werden können. Neben dem Wärmetransport kann auch der Stofftransport in Mikroreaktoren wesentlich verbessert werden. Die Mischzeiten in Mikromischern (bis hin zu einigen Millisekunden und darunter) sind um Größenordnungen kleiner als in konventionellen Systemen, und aufgrund der kleinen Dimensionen sind die Diffusionswege und Diffusionszeiten extrem klein, wodurch der Einfluss des Stofftransportes auf die Geschwindigkeit der Reaktionen beträchtlich verringert werden kann. Ein weiterer, nicht außer Acht zu lassender Vorteil ist das sehr kleine innere Volumen, wodurch Reaktionen bezüglich ihres Regimes wie Druck, Temperatur, Verweilzeit und Fließgeschwindigkeit sehr viel einfacher kontrollierbar werden. Außerdem kann das Gefährdungspotential stark exothermer oder explosionsgefährlicher Reaktionen drastisch reduziert werden. Höhere Sicherheit wird auch bei Reaktionen unter Beteiligung toxischer Substanzen oder bei hohen Betriebsdrücken erzielt.

In Versuchen zur physikalischen Extraktion von Aceton aus n-Hexan mit Hilfe von Wasser wurde die Extraktionseffizienz in Abhängigkeit vom Gesamtdurchsatz, dem Phasenverhältnis Feed zu Extraktionsmittel und der Temperatur bestimmt. Weiters wurden verschiedenste statische Mikroreaktoren bzw. Mikromischer für den Dispergierschritt der Extraktion verwendet und miteinander verglichen. Dabei kamen Mikroreaktoren unterschiedlichster Hersteller, die sich hinsichtlich ihres Werkstoffes, ihrer Kapazität und Arbeitsweise stark voneinander unterscheiden, zum Einsatz. Es wurde herausgefunden, dass jeder der verwendeten Mikroreaktoren nur einen relativ kleinen Bereich besitzt, in dem er effizient arbeitet. Befindet man sich mit den Betriebsparametern innerhalb dieses Bereiches kann die Effizienz, im Vergleich zu herkömmlichen Methoden aber wesentlich gesteigert werden. So konnte z. B. die Extraktionseffizienz im untersuchten Stoffsystem, durch Einsatz von Mikroreaktoren um bis zu 30 % gesteigert werden. Als Vergleichsbasis diente ein herkömmlicher T-Mischer. Mit Hilfe einer Extraktionsstufe konnten 90 – 100 % des möglichen Gleichgewichtzustandes erreicht werden. Ermöglicht wird diese Verbesserung, je nach Arbeitsweise des verwendeten Mikroreaktors, durch die Tropfenverkleinerung der dispersen Phase und die daraus resultierende Vergrößerung der Stoffaustauschfläche bzw. durch die starke Verkleinerung der Diffusionswege.

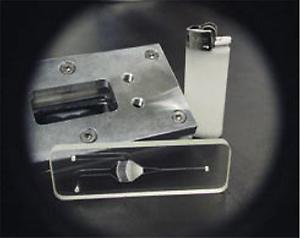

Die Erzeugung sehr kleiner Tropfen verbessert auf der einen Seite den Stoffaustausch, auf der anderen Seite steigt demzufolge aber auch der Aufwand für die Trennung der Extrakt- und Raffinatphase. Ein Ziel der Forschungsaktivitäten am Institut, in Zusammenarbeit mit der Firma Microinnova, war es daher, ein Separationsprinzip zu entwickeln, mit dem es möglich ist, die beiden Phasen ebenso schnell wieder zu trennen, wie sie im Mikroreaktor miteinander vermischt wurden. Dazu wurden verschiedene gepackte Abscheider verwendet. Für die Packungen wurden unterschiedlichste Materialien und Formen gewählt, deren Oberflächen in einigen Fällen noch weiter modifiziert wurden. Der Einfluss dieser Packungen auf das Koaleszenzverhalten der dispergierten Tropfen wurde untersucht, indem die Tropfengrößenverteilung vor und nach dem Abscheider gemessen wurde. Die Effizienz der verwendeten Packungen hängt natürlich stark vom untersuchten Stoffsystem ab. Im oben erwähnten Extraktions-Stoffsystem wurden die besten Ergebnisse mit speziellen, oberflächenbeschichteten Mikrokugeln (d=350 μm) aus Kunststoff (Microsettle Type 18, Microinnova) erzielt. Mit Hilfe dieser Mikrokugeln war es möglich, die mittlere Tropfengröße der dispergierten Phase von 3 μm auf über 300 μm nach dem Settler zu steigern. In einem nachgeschalteten Minisettler kam es zur Koaleszenz dieser Tropfen, womit ein Trennen der beiden Phasen problemlos möglich wurde.

Links

www.microinnova.com

www.imm-mainz.de