Forschung an der Fakultät für Maschinenbau und Wirtschaftswissenschaften#

Das Frank Stronach Institute stellt sich vor#

von

Univ.-Prof. Dr.-Ing. Ralf Kolleck

Co-Autor:

Dipl.-Ing. Robert Veit

Institut für Werkzeugtechnik und spanlose Produktion

Das Frank Stronach Institute - [FSI] – wurde im Sommer 2004 an der Technischen Universität Graz eingerichtet. Basis für die Neureinrichtung von vier Instituten ist die europaweit bislang einzigartige Kooperation, die eine Brücke spannt zwischen Wissenschaft, Ausbildung und Wirtschaft. Träger dieser neuen Partnerschaft sind die Firma Magna International und die Technische Universität Graz.

Das Frank Stronach Institute ist mit seinen Lehr- und Forschungsinhalten in den Bereich der Fakultät Maschinenbau und Wirtschaftswissenschaften der Technische Universität Graz eingegliedert. Am [FSI] sind insgesamt vier Institute eingerichtet:

- Fahrzeugtechnik (FTG)

- Fahrzeugsicherheit (VSI)

- Production Science and Management (PSM)

- Werkzeugtechnik und Spanlose Produktion (T&F)

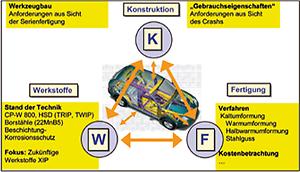

Das Institut „Werkzeugtechnik und Spanlose Produktion“ An die Karosserie eines Fahrzeugs werden unterschiedlichste Anforderungen gestellt, vom Design über die Crashsicherheit bis hin zur Gewichtsreduzierung. Der Blechumformung kommt daher eine große Bedeutung zu. Die Forschungsarbeiten des Instituts für Werkzeugtechnik und Spanlose Produktion beleuchten die verschiedenen Verfahren der Blechumformung mit den zugehörigen Anlagen- und Werkzeugtechnologien. Bei der Auswahl des Versuchsequipments wurden die speziellen Anforderungen der Industrie berücksichtigt. So können Blechbauteile und die zur Herstellung notwendigen Werkzeuge in praxisrelevanter Größe gefertigt und untersucht werden. „Wir wollen uns nicht mit kleinen akademischen Näpfen beschäftigen, wenn unsere Kunden in der Industrie ganz andere Probleme haben.“ Besonderes Augenmerk fällt auf die „automotive“ Industrie. Konkrete Problemstellungen werden analysiert und die notwendigen Grundlagenforschungen hieraus abgeleitet. Zahlreiche industrielle Partner bestätigen den Erfolg des Konzeptes. In den vergangenen zwei Jahren konnten international agierende Industrieunternehmen als Forschungspartner gewonnen werden. Diese Forschungspartner decken wesentliche Teilbereiche der kompletten Prozesskette ab. Neben Zusammenarbeiten mit Anlagenherstellern und Halbzeugproduzenten, wird intensiv mit Werkzeugbauunternehmen kooperiert. Darüber hinaus gibt es Forschungsprogramme mit namhaften Automobilherstellern und ihren direkten Zulieferern. Die Fertigung von Blechbauteilen kann nicht losgelöst von angrenzenden Forschungsfeldern betrachtet werden. Neue Werkstoffe wirken sich auf die Fertigungstechnologie ebenso aus wie konstruktive Änderungen der Bauteilgeometrie. Neue Fertigungskonzepte werden gesucht und dies alles vor dem Hintergrund steigenden Kostendrucks, sich verkürzenden Entwicklungszeiten und kleiner werdenden Losgrößen bei gleichzeitiger wachsender Anzahl von Modellvarianten.

Die Wechselwirkungen zwischen den Fachdisziplinen werden am Institut Werkzeugtechnik und Spanlose Produktion durch den Themenschwerpunkt „integrierte Produktentwicklung im Karosseriebau“ beleuchtet. Ziel ist die effektive Vernetzung aller am Produktentwicklungsprozess beteiligten Personen, die Verbesserung der Informationsflüsse und die optimale Ausnutzung des verfügbaren Fach- und Erfahrungswissens.

Ein wichtiges Themenfeld ergibt sich im Bereich der Verarbeitung von (ultra) höchstfesten Stählen. Diese Werkstoffe bieten große Potenziale zur Erhöhung der Crashsicherheit und zur Gewichtsreduzierung. Andererseits stellen sie die Fertigungstechnologie vor Herausforderungen.

Höherfeste Stähle weisen in der Regel zusätzlich zur gewünschten hohen Festigkeit eine vergleichsweise geringere Bruchdehnung auf. Hinzu kommen Eigenschaften wie beispielsweise eine hohe Rückfederungsneigung und hohe Werkzeugbelastungen bei der Formgebung. Diesem Konflikt wird mit der Warmumformung von borlegierten Stählen, dem so genannten Presshärten begegnet. Hierbei wird eine erhitzte Blechplatine während des Umformprozesses abgekühlt wodurch es zu einer Verfestigung des Materials kommt. Das Umformwerkzeug wird thermisch stark belastet und die eingebrachte Wärmeenergie muss durch in das Werkzeug integrierte Kühlkanäle abgeführt werden.

Heute zum Einsatz kommende Fertigungsverfahren, wie z. B. Fräsen, Bohren etc., zeichnen sich bei der Herstellung von gekühlten Werkzeugen durch hohen technischen und wirtschaftlichen Aufwand aus. Es besteht eine eingeschränkte Zugänglichkeit, z. B. in 90° Bögen, so dass ggf. eine Segmentierung der Werkzeuge erfolgen muss und oftmals Kompromisse hinsichtlich der Kühlkanalanordnung eingegangen werden müssen.

Die Entwicklung innovativer Anlagen- und Werkzeugkonzepte bietet deutliche Potenziale im Bereich der Serienfertigung des Presshärtens borlegierter Stähle. Diese Potenziale liegen in der Reduzierung von Investitionskosten und der Reduzierung der Zykluszeit des Presshärtevorganges, welche einen direkten Einfluss auf die Bauteilstückkosten haben. Beispielsweise lässt sich durch Reduzierung der Zykluszeit um eine Sekunde eine Reduzierung der Fertigungskosten von bis zu 5 % erzielen. Übliche Zykluszeiten des Presshärtens liegen heute im Bereich von 15 bis 25 Sekunden, wobei das Handling inkludiert ist.

Ein neues, wirksames Verfahren „Werkzeuge zu kühlen oder ggf. zu heizen“ ist das Führen eines Wärmeträgermediums in eingegossenen Rohren, die als Rohrschlangen oder Rohrnetzwerke ausgelegt werden. Dabei kann der Abstand der Rohre zur Oberfläche des Werkzeugs optimal an die zu erfüllende Kühlaufgabe angepasst werden. In der Prozesskette erfolgt zunächst der Aufbau einer endkonturnahen Kühlkanalgeometrie aus preisgünstigen Standardrohrelementen. Anschließend wird das Kühlkanalnetzwerk in z. B. Grau- oder Sphäroguss eingegossen, auf Endkontur bearbeitet und ggf. Oberflächenbeschichtet. Die Verwendung anderer Materialien wie z. B. hochfester Cu-Legierungen oder Stahlguss als Werkzeuggrundwerkstoff ist ebenfalls möglich, z. B. durch das Laserauftragsschweissen.

Nach der Fertigung von „hochfesten“ Bauteilen wird meist einen Beschnitt bzw. das Einbringen von Lochungen notwendig. Durch das vorliegende hohe Festigkeitsniveau kommt es beim Beschnitt zu Problemen. „Das Blech frisst das Werkzeug auf“. Es kommt zu einer geringen Standzeit der Werkzeuge, Störanfälligkeit des Prozesses und zu hohen Kosten, die durch den erhöhten Aufwand hinsichtlich Werkzeuginstandhaltung verursacht werden. Der Beschnitt von hoch- und höchstfesten Stählen ist unter Berücksichtigung der weiter wachsenden Anteile dieser Güten in Karosserien und dem Wunsch Kosten zu reduzieren ein wichtiger Bereich, der intensiven Forschungsbedarf hervorruft. Hoch- und höchstfeste Stähle benötigen andere Schneidkonzepte, damit das Werkzeug das Blech schneidet und nicht umgekehrt. Im Rahmen dieser Forschungsthematik werden verschiedene Projekte am Institut durchgeführt. Gemeinsames Ziel dieser Arbeiten ist, die Standzeiten der Beschnittwerkzeuge zu erhöhen und die Kosten zu senken.

Am Institut T&F wird z. B. in Zusammenarbeit mit der Firma WEBA Werkzeugbau ein Prototypenwerkzeug zum Beschnitt von MSW 1200 getestet. Ziel ist es, Ergebnisse die in der Simulation gefunden wurden zu überprüfen und zu verifizieren. Im Rahmen der Versuchsreihen werden sowohl alternative Werkzeugwerkstoffe, als auch unterschiedliche Schneidengeometrien getestet.

Die industrieorientierte Auftragsforschung bildet ein wichtiges Standbein des Institutes. Dennoch werden die Aktivitäten in Richtung langfristiger Grundlagenforschung ausgebaut. „Wir müssen am Puls der Industrie forschen, abhängig in anwendungsorientierten Projekten und unabhängig in Grundlagenforschung und strategischen Projekten. Der Freiraum für -auf den ersten Blick - „verrückte“ Ideen muss da sein, um Technologien für die langfristige Zukunft schaffen zu können.“