Fräsmaschine

Eine Fräsmaschine (umgangssprachlich auch Fräse) ist eine spanende Werkzeugmaschine. Mittels rotierender Schneidwerkzeuge trägt die Fräsmaschine Material von einem Werkstück zerspanend ab, um es in die gewünschte Form zu bringen. Das Fräsen leitet sich vom Bohren ab, doch stehen dem Fräsen mindestens drei Vorschubrichtungen zur Verfügung, wodurch auch komplexe räumliche Körper hergestellt werden können. Auf Fräsmaschinen können komplexe Teile wie ein Motorblock oder Zahnräder hergestellt werden, aber auch einfache Arbeiten wie Bohren oder Reiben präziser Bohrungen sind möglich.

Fräsmaschinen sind durch drei oder mehr Bewegungsachsen gekennzeichnet, die dem Werkzeug- oder Werkstückträger zugeordnet sind. Das meist mehrschneidige Fräswerkzeug fährt dabei durch den Werkstoff und trägt Werkstoff durch Zerspanung ab. Einfache Fräsmaschinen für die Werkstatt bestehen aus einem manuell horizontal und vertikal verfahrbaren Maschinentisch sowie einem horizontal beweglichen Fräskopf, dessen Fräser außerdem manuell mit der Pinole ausgefahren werden kann. Modernen Maschinen sind die Bewegungsachsen jedoch recht unterschiedlich zugeordnet und sie verfügen oft auch über dreh- und schwenkbare Werkzeug- oder Werkstückaufnahmen.

Geschichte

Das erste Fräswerkzeug wird Jacques Vancanson nachgesagt, die älteste noch erhaltene Fräsmaschine stammt von dem Amerikaner Eli Whitney aus Connecticut, der sie in der Waffenproduktion einsetzte. Von dem Amerikaner Joseph Brown stammt die erste automatische Universalfräsmaschine von 1860. Bis etwa 1900 waren auch Maschinen zum Fräsen von Zahnrädern technisch ausgereift.

Allgemeiner Aufbau

Obwohl die Fräsmaschine an ein breites Spektrum von Bearbeitungsfällen angepasst wurde und sich die Modelle dadurch stark unterscheiden, lassen sich doch eine Vielzahl an Gemeinsamkeiten zusammenfassen.

Gestell und Maschinenständer

Als unterste Baugruppe trägt das Gestell alle weiteren Komponenten, es muss je nach Gewicht der Maschine auf einem speziellen Fundament aufgestellt und justiert werden. Bei den meisten Fräsmaschinen bilden Gestell und Maschinenständer eine Einheit, an der die Führungen befestigt sind. Dieser Maschinentyp ist auch unter der Bezeichnung Monoblockmaschinen bekannt und er kommt nur für kleine bis mittlere Baugrößen in Betracht. Die Monoblockbauweise bietet die Vorzüge hoher dynamische Belastbarkeit, geringe Maschinenaufstellfläche und ergonomische Bedienbarkeit, jedoch ist der Herstellungs- beziehungsweise Transportaufwand ab einer gewissen Größe wirtschaftlich nicht mehr zu rechtfertigen. Größere Maschinen bestehen aus geschweißten Stahlkonstruktionen oder werden Modular am Einsatzort aufgebaut. Bei handbedienten Maschinen sind noch alle Motoren und Getriebe für Arbeitsspindel und Vorschub im Gestell integriert, während bei neueren Maschinen die Motoren mit Getriebe so nah wie möglich an das angetriebene Element gebaut werden. An vielen Bearbeitungszentren kann der Maschinenständer gar nicht mehr als eigenes Teil oder als Bestandteil des Gestells betrachtet werden, da das Gestell oft die kompletten Außenmaße der Maschine einnimmt und nur vorne eine Öffnung zur Beschickung freihält. Bei großen Maschinen fahren die Maschinenständer entlang des Werkstückes und sie sind manchmal durch eine Traverse zu einem Portal verbunden. Vor allem für schwere Werkstücke kommt immer häufiger die Gantry-Bauweise in Betracht, bei der das Werkzeug alle notwendigen Bewegungen ausführt, wodurch geringere Belastungen auf die Maschine wirken. Für CNC-Fräszentren setzen immer mehr Hersteller auf modifizierte Gantry-Bauweisen mit schwenk- und drehbaren Tischen, da hier bei kleinen Maschinenabmaßen ein großer Arbeitsbereich zur Verfügung steht.

Maschinentisch und Bett

Je nach Größe der Maschinen werden die Werkstücke auf einen Maschinentisch oder ein Bett gespannt. An konventionell aufgebauten Fräsen hängt der als Winkeltisch ausgeführte Maschinentisch an Querschieber und Konsole in den Führungen des Maschinenständers. Die Konsole verfährt dabei in vertikaler und der Querschieber in horizontaler Richtung. Um dem Tisch die Bewegung in einer dritten Achse zu verleihen, kann auch ein Kreuztisch montiert sein. Diese Variante findet sich häufiger an Waagerechtfräsmaschinen. Zur Rundumbearbeitung der Werkstücke verfügen die meisten Bearbeitungszentren heute über winkelgesteuerte Drehtische, die in seltenen Fällen sogar anspruchsvoller Drehbearbeitung genügen.

Schwere und sperrige Werkstücke werden auf Bettfräsmaschinen zerspant, da das Bett in der Regel in jeder Position an allen Eckpunkten aufliegt und somit einem Verbiegen entgegenwirkt. Konsolen kippen dagegen in den Endlagen seitwärts herunter und verursachen so geometrische Ungenauigkeiten.

Fräskopf mit Hauptspindel

Im Fräskopf wird die Hauptspindel mit manchmal integrierter Pinole gelagert. Konventionelle Fräser besitzen üblicherweise eine senkrechte Arbeitsspindel mit einer manuell ausfahrbaren Pinole und einer Steilkegelaufnahme in einem um 90° schwenkbaren Fräskopf. Zum Spannen der Werkzeuge muss mit einer Kurbel eine Schraube in den Fräsdorn eingedreht werden um ihn so in den Steilkegel zu ziehen. Die Pinole kommt hauptsächlich bei Bohrarbeiten zum Einsatz, da hier eine exakte Tiefe meist nicht gefordert ist und sie aufgrund der fehlenden Steifigkeit für Fräsarbeiten in radialer Richtung ungeeignet ist. Dagegen verfügen CNC-Fräsmaschinen über Fräsköpfe mit hydraulischen Werkzeugspannsystemen und Hohl- oder Steilschaftkegel zum schnellen, sicheren und automatischen Wechsel der Werkzeuge. Auch in den Fräskopf integrierte Motoren mit Motorspindel sind bei den CNC-Maschinen anzutreffen. Nicht selten können bei Bearbeitungszentren mit 5 oder mehr Achsen die Fräsköpfe in zwei Achsen um 180° schwenken.

Vorschub

Die Vorschubbewegung der einzelnen Achsen wird entweder vom Hauptantrieb abgeleitet oder, bei numerisch gesteuerten Maschinen Standard, einzeln von Servomotoren erzeugt und mit Gewindetrieben auf die Schlitten übertragen. Dabei ist vor allem auf einen spielfreien Lauf der Triebe zu achten, damit das Werkstück beim Gleichlauffräsen nicht in das Werkzeug hineingezogen werden kann. An älteren Modellen kann zusätzlich zum maschinellen Antrieb auch jede Achse manuell über Kurbeln betätigt werden. Um Schwingungen zu dämpfen und die Nebenzeit zu verringern setzen sich zunehmend auch hydrostatische Gewindetriebe und Linearantriebe mit wälzgelagerten Führungen durch.

Bauarten

- Nach Bauform und Verwendungszweck unterteilt man Fräsmaschinen in Konsolfräsmaschinen, Bettfräsmaschinen und Sonderfräsmaschinen.

- Nach der Lage der Frässpindel unterscheidet man zwischen Waagerecht- und Senkrechtfräsmaschinen.

- Nach der Art der Steuerung unterscheidet man zwischen mechanisch und numerisch gesteuerten Fräsmaschinen.

Konsolfräsmaschinen

Das entscheidende Merkmal einer Konsolfräsmaschine ist der an einem Ständer oder Bett angebrachte, in verschiedenen Richtungen verfahrbare Maschinentisch. Sie eignen sich vorwiegend zur Bearbeitung kleiner bis mittelgroßer Werkstücke.

Bettfräsmaschinen

Bettfräsmaschinen haben gemeinsam, dass das Bett, der „Maschinentisch“, in jeder Position voll aufliegt und somit keine Kippmomente aufkommen. Entlang des Bettes können mehrere mit verschiedenen Werkzeugen ausgestattete Maschinenständer gleichzeitig die vorzugsweise schweren oder sperrigen Werkstücke bearbeiten.

Universal-Werkzeugfräs- und Bohrmaschine

Die Universal-Werkzeugfräs- und Bohrmaschine ist eine Universal-Konsolfräsmaschine und unter den Konsolfräsmaschinen die wohl meist verwendete Bauform in der Einzelfertigung und der Werkstatt, da sie eine senkrechte und waagerechte Frässpindel besitzt und sich in vielfacher Weise erweitern lässt. Die Konsole hängt dabei vorne am Maschinengestell in einer vertikalen Führung, deren Bewegungsachse als Z-Achse bezeichnet wird. Sie trägt weiterhin den Querschieber, mit dem der Maschinentisch in einer horizontalen Achse, der sogenannten X-Achse verfahren wird. Bei der Universalfräse führt somit das Werkstück die Bewegungen in der X- und Z-Achse aus (also links und rechts sowie hoch und runter). Die Bewegung in der Y-Achse führt das Werkzeug aus. An der Oberseite des Gestells befindet sich eine waagerechte Schwalbenschwanzführung, auf welcher der Spindelstock mit Horizontalspindel, dem Getriebe und in manchen Fällen der Spindel-Antriebsmotor sowie der Fräskopf sitzen. Bei einer Bewegung auf der Y-Achse bewegt sich also diese ganze Baugruppe. Bei einigen Fräsmaschinen ist auf der Konsole auch ein Kreuztisch montiert, wodurch das Werkstück auch die Bewegung auf der Y-Achse ausführen kann. Die vertikale Bewegung kann auch manuell durch eine Pinole im Fräserkopf geschehen, jedoch ist der Verfahrweg auf ca. 200 mm begrenzt und eignet sich nur zum Bohren, da die Steifigkeit durch die weit ausgefahrene Pinole nachlässt.

Den Vorschub treibt der im Gestell untergebrachte Hauptmotor an. Über ein Wechselgetriebe lassen sich verschiedene Vorschubgeschwindigkeiten einstellen. Des Weiteren besteht die Möglichkeit, jede Achse auch manuell über Kurbeln zu bewegen, was bei geringfügigen Bewegungen an mechanisch gesteuerten Fräsen ein Muss darstellt, da den automatischen Vorschüben kein mechanischer Endpunkt gesetzt werden kann. Die Ausnahme bildet der Endpunkt der Achse, der durch eine Sicherheitskupplung ausgelöst wird. Geübte Fräser schaffen es auch, durch manuelles Betätigen zweier Achsen gleichzeitig Rundungen zu fräsen.

An die Konsole passen verschiedene Maschinentische, wobei der Winkeltisch an der einfachen Universalfräse am häufigsten montiert ist. Hat die Fräsmaschine eine CNC-Steuerung werden meistens schwenkbare Rundtische montiert, da dadurch eine weitere Achse zur Verfügung steht. Um schräge Flächen zu fräsen, kann entweder der Fräskopf in mehreren Richtungen um bis zu 90° geschwenkt werden, oder es wird ein schwenkbarer Maschinentisch an die Konsole montiert, wodurch auch große Flächen bearbeitet werden können.

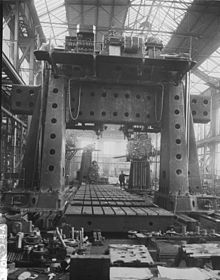

Portalfräsmaschine

Für große Werkstücke und gleichzeitig anspruchsvollste Arbeitsergebnisse hat sich die Portalfräsmaschine bewährt, da hier der Werkstücktisch plan aufliegt und die Maschine eine hohe Steifigkeit aufweist. Je nach Bauweise verfährt der Tisch in der Längsachse, bei kleinen Maschinen manchmal auch in der vertikalen Achse, und das Werkzeug in den restlichen Achsen. In der Gantry-Bauweise werden alle drei Bewegungsachsen dem Maschinenportal zugeordnet. Verfügt die Maschine über feste Ständer mit oben liegendem verfahrbarem Querbalken spricht man von einer Brückengantry-Bauweise.

Ein- und Zweiständer-Bettfräsmaschinen

Unter Ein- und Zweiständer-Bettfräsmaschinen sind im Wesentlichen Maschinen zu verstehen, an deren Bett ein oder auch zwei Maschinenständer verfahrbar angeordnet sind. In der Regel ist an jedem Maschinenständer eine Werkzeugeinheit angebracht, die den gesamten Spannbereich des Bettes auch erreichen kann. Große Werkstücke können an Zweiständermaschinen kostengünstiger bearbeitet werden. Der Mehraufwand besteht lediglich darin, ein Kollidieren der Ständer zu verhindern, indem bei der Programmierung sorgfältig darauf geachtet wird. CNC-gesteuerte Varianten erledigen dies gewöhnlich selbständig während der Programmierung durch eine Warnung und im Betrieb durch Ausschalten der Achsantriebe. Die Länge vieler Maschinen dieses Typs bedingt einen Zahnstangenantrieb der Maschinenständer. Wellentriebe würden durchbiegen und zum Schwingen angeregt.

Kopierfräsmaschinen

Kopierfräsmaschinen (oder auch Nachformfräsmaschine) tasten mit verschiedenen Methoden Modelle oder Schablonen ab und übertragen die Bewegung mechanisch, hydraulisch oder elektromechanisch an das Fräswerkzeug (automatisches Pendel- oder Umrissfräsen). Mit einer Rund-Nachformfräseinrichtung können durch Drehen des Werkstücks und Modells beliebige, auch umlaufende, Konturen gefräst werden. Somit lassen sich ohne numerische Steuerung komplizierte Werkstücke erstellen, jedoch lohnt sich die Herstellung einer Schablone erst bei hohen Stückzahlen.

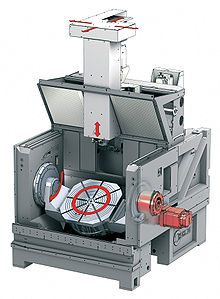

Bearbeitungszentren

Bearbeitungszentren (BAZ) sind CNC-gesteuerte Maschinen für die Komplettbearbeitung eines Werkstücks, um mehrmaliges Umspannen zu ersparen. Einerseits ist damit eine Verbesserung der Genauigkeit zu erwarten, andererseits fallen unnötige Nebenzeiten weg. Automatische Späneentsorgung, Werkzeugwechsel und in manchen Fällen auch Werkstückver- und entsorgung sind kennzeichnend. Die Maschinenbauweise kann höchst unterschiedlich ausfallen, doch ist die im Bild gezeigte Form mit senkrechter Hauptspindel und schwenkbarem Tisch die häufigste. Um das Bearbeitungsspektrum noch zu erweitern, setzen manche Hersteller auf den Einsatz mehrerer Fertigungsverfahren in einer Maschine. Integrierte Schleifspindeln, Laser für geringen Oberflächenabtrag beziehungsweise -behandlung oder für Dreharbeiten geeignete rotierende Tische sind inzwischen in der Praxis im Einsatz. Mit der Verkettung mehrerer BAZ kann auf einfachem Wege eine flexible Fertigung realisiert werden. Die wachsende Beliebtheit der BAZ ist an der seit Jahren kontinuierlich zunehmenden ihr vorbehaltenen Fläche auf bekannten Werkzeugmaschinenmessen zu erkennen.

Tischfräsmaschine

Die Tischfräsmaschine dient in der Holzbearbeitung zur Kantenbesäumung mit geraden Fräsern oder zur Formanbringung mit Formfräsern an Leisten, Brettern und Tafeln. Sie besteht aus einer rechteckigen Gussplatte als Arbeitauflage mit einer kreisrunden Öffnung in der Mitte des seitlich am Tisch angebrachten Anschlags, aus der die Frässpindel herausragt. Die Aufnahme des Fräsdorns ist konisch in dem der Morsekegel des Zapfen mittels einer Differentialmutter gesichert wird. Zur Aufnahme des Fräswerkzeugs dient der Schaft des Fräsdorns. Mit Distanzringen und einer Fräsdornmutter wird das Fräswerkzeug so eingespannt, dass die Mutter mit dem Ende des Gewindes auf einer Ebene abschließt. In der Regel haben die heutigen Fräsdornmuttern eine Verdrehsicherung bei Rechts- und Linkslauf um die Sicherheit zu gewährleisten. Der Vorschub erfolgt in aller Regel von Hand entlang eingestellter Führungseinrichtungen an der Fräsanschlaglinie. Zu den Führungseinrichtungen gehören der Vorschubapparat (gehört auch zum manuellen Vorschub), die Druck und Schutzvorrichtung (nach hinten abklappbar), die Druck oder Bogendruckfeder, der Druckschuh- oder Abweisbügel, die Druckrolle und der Druckkamm. Alle Einrichtungen dienen dazu das Werkzeug so weit wie möglich zu verdecken und die Führung des zu fräsenden Werkstückes zu garantieren.

Es gibt verschiedene Arten von Anschlagbrücken, die je nach Art des Fräsers zu wählen sind. Am gängigsten sind der Anschlag mit schwenkbaren Überbrückungsstegen sowie Anschläge mit einsetzbaren Anschlagbrücken. Diese dienen nur zur Führung und nicht zur Werkzeugverdeckung. Zur Verlängerung des Tisches und zur Befestigung von Queranschlägen beim Einsetzfräsen gibt es Tischverlängerungen die an beiden Seiten der Maschine mit einem Schnellverschluss befestigt werden können. Die Queranschläge dienen als Rückschlagsicherung.

Als Variante werden Tischfräsmaschinen auch mit schwenkbarer Frässpindel unter der Handelsbezeichnung „Schwenkspindelfräsmaschine“ angeboten, mit denen sich ohne spezielle Formfräser individuelle Schrägen als Besäumung herstellen lassen.

Unterflurfräse

Die Unterflurfräsmaschine zur Holzbearbeitung ähnelt der Tischfräsmaschine, jedoch befinden sich ein oder mehrere senkrecht stehende Frässpindeln in der Mitte der Arbeitsfläche, statt am seitlichen Anschlag positioniert zu sein.[1] Die Antriebsmotoren sind dementsprechend unterhalb der Arbeitsfläche angebracht.

Stationäre Oberfräse

Mit stationären Oberfräsen werden vorwiegend Formen kopiert und Beschlagsteile eingelassen. Besonders geeignet sind sie für die Fertigung von Massenartikel aus Holz, Kunststoff und ähnlichen Werkstoffen. Die zur Schwingungsdämpfung aus Grauguss gefertigten Maschinen ähneln einer Ständerbohrmaschine oder einer einfachen Konsolenfräsmaschine. Der Fräskopf beziehungsweise der Maschinentisch können bei einigen Fabrikaten um bis zu 90° in beide Richtungen geschwenkt werden. Die Frässpindel verfügt gewöhnlich über einen Support in axialer Richtung, den eigentlichen Vorschub führt das Werkstück von Hand aus. Beim Kopierfräsen wird das Werkstück auf ein Negativform gespannt, die während des Fräsens durch einen zentrisch zum Fräser in den Tisch eingelassenen Kopierstift geführt wird. Die Drehzahlen erreichen bis zu 20.000/min.[2]

Komplettbearbeitungsmaschine

Die Komplettbearbeitungsmaschine kann neben der Fräsbearbeitung auch noch andere Bearbeitungsschritte durchführen. Verschiedenste Technologien, wie beispielsweise Fräsen, Bohren, Tieflochbohren, Verzahnen, Messen oder Abwälzfräsen werden in Komplettbearbeitungsmaschinen realisiert. Derartige Maschinen werden seit circa 1984 gebaut. Die Ur-Komplettbearbeitungmaschine war die WNC 500S MT (Millturn), die damals von der Firma Voest Alpine Steinel (heute WFL Millturn Technologies) entwickelt und produziert wurde. Der Aufbau einer Komplettbearbeitungsmaschine stellt eine Kombination zwischen Drehmaschine und Bearbeitungszentrum dar. Das Maschinenbett, der Hauptantrieb, die Werkstückspannung und Abstützung (z. B.: durch Lünetten oder Reitstock)ähneln einer Drehmaschine. Der Werkzeugträger, das Werkzeugwechselsystem sind ähnlich wie bei einem Bearbeitungszentrum ausgelegt. Besonderes Augenmerk muss bei der Komplettbearbeitungsmaschine auf das Werkzeugsystem gelegt werden. Die Werkzeugschnittstelle muss sowohl die Aufgaben der statischen Drehwerkzeuge aber auch die der rotierenden Fräs- und Bohrwerkzeuge erfüllen. Als Werkzeugschnittstelle haben sich Kurzkegel mit Plananlage bewährt.

Weitere Fräsmaschinen

- Außerdem gibt es innerhalb der Holz- und Kunststoffbearbeitungen die im Handwerk üblichen Handfräsmaschinen (z. B. Oberfräse, Nutfräse) und die stationären Fräsmaschinen (mit der Tischfräse, Kettenfräse).

- In der Elektronik werden zur Herstellung von Leiterplatten Platinenfräsmaschinen, sogenannte Fräsplotter eingesetzt, die aus einer zunächst durchgängigen Kupferschicht die benötigten Leiterbahnen herausarbeiten. Die Anwendung bleibt aber meist auf die Herstellung von Prototypen und Einzelstücken beschränkt.[3][4]

Siehe auch

Weblinks

Fußnoten

- ↑ siehe Prospekt der Firma Ruwi (PDF; 1,1 MB).

- ↑ Klaus Erkelenz u. a.: Holzfachkunde. 2. Auflage. B. G. Teubner, Stuttgart/ Leipzig 1998, ISBN 3-519-25911-7, S. 174.

- ↑ http://www.einfach-cnc.de/platinen_frasen.html www.Einfach-CNC.de

- ↑ sites.prenninger.com