Glasmacher#

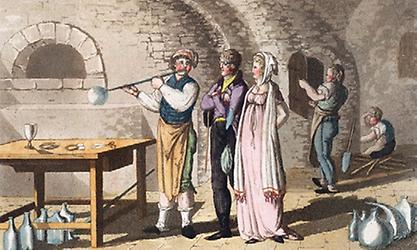

Glasmacher galten als wanderlustiges, unstetes Volk, deren Handwerk Goethe anlässlich eines Glashüttenbesuchs (etwa um 1770) als »eine der wichtigsten und wunderbarsten Werkthätigkeiten des menschlichen Kunstgeschickes« lobte. Doch das Leben der Glasmacher(gesellen) war hart und die Lebenserwartung im allgemeinen gering. Die extreme Hitze am Ofen, der häufige Temperaturwechsel, die Überanstrengung der Lunge, der übermäßige Biergenuss und das zum Aufputschen übliche Arsenikschnupfen hatten üble Auswirkungen auf die Gesundheit der Arbeiter. In einer Topographie von 1810 (Waldviertel) werden sie »wegen des beständigen Feuers« als »mager und fast zu sagen ausgezehrt und im Alter mit Blindheit befallen« dargestellt. Wurden sie krank oder arbeitsunfähig, waren sie der Gnade (Gnadenbrot) der Hüttenmeister oder Grundherrschaft ausgeliefert, denn eine soziale Absicherung gab es nicht. Auch ihre überlieferte Wanderlust hatte vermutlich wenig mit Lust zu tun, sondern war vielmehr eine ständige Suche nach Arbeit oder besseren Löhnen. Auf ihren Wanderungen legten sie oft weite Strecken zurück, manchmal sogar durch mehrere Länder, wie beispielsweise durch Bayern, Böhmen und Österreich. Der enorme Brennholzbedarf verschlang die Wälder im Umkreis der Glashütten, die immer tiefer in den Wald verlegt wurden. Die Schließung eines Betriebes hatte oft bedrohliche Auswirkungen auf die Existenz der Hüttenleute und ihrer Familien, die sie nur durch Neben -beschäftigungen wie Schindel- und Rechen - machen und die Anfertigung von Weinstecken lindern konnten oder wenn sie sich saisonweise in der Landwirtschaft verdingten. Sie heirateten meist untereinander, hatten verhältnismäßig viele Kinder und kaum Kontakt zur bäuerlichen Bevölkerung.

Der Lohn der Glasmacher – meistens wurden sie im Stücklohn bezahlt – war im Vergleich zu dem der anderen Hüttenarbeiter relativ hoch, doch mussten sie davon ihre Helfer, wie den Aufbläser und den Eintragbuben, bezahlen. Es war üblich, dass ihnen wöchentlich oder monatlich nur Kostgeld ausbezahlt wurde, die Lohnabrechnung aber erst nach einer »Hitzereise«, die bis achtundvierzig Wochen dauern konnte, erfolgte. In dieser Zeit wurden alle Einkäufe und vor allem das Bier von der Betriebskasse kreditiert, auf dem Kerbholz (Rabisch) markiert und bei der Lohnabrechnung in Abzug gebracht. Da die

Ausgaben häufig höher waren als der Verdienst, blieben Schulden zurück. Die Glasmacher hatten also kaum bares Geld in der Hand und trachteten daher danach, eigene kleine Landwirtschaften (Krautakker, Graserei, mindestens eine Kuh) zu unterhalten. Gingen die Geschäfte schlecht, konnte die Hütte den Lohn sogar mit Glas abgelten. Rund ein Drittel des Verdienstes wurde für Bier ausgegeben, der tägliche Konsum bewegte sich zwischen drei und zwölf Litern pro Kopf; ein einträgliches Nebengeschäft für die herrschaftseigenen Brauereien. Die wahrscheinlich einzigen Privilegien der Glasmacher waren die Befreiung von Robot, Soldateneinquartierung und vom Kriegsdienst, dafür gelang nur wenigen der

Aufstieg vom Lohnarbeiter zum Unternehmer, also zum selbständigen Hüttenmeister.

Venedig (Murano) war bis zum Ende des 17. Jahrhunderts der Hauptort der Glasindustrie, vor allem für Luxusglas (im Unterschied zum Waldglas). Sein cristallo war so berühmt, dass Werkstätten in ganz Europa die venezianische Art nachzuahmen bemüht waren, und seine Glasmacher trugen im frühen Mittelalter wesentlich zum Aufbau der Glasindustrie nördlich der Alpen bei. Die Ausbreitung der Städte und die rasant steigende Nachfrage nach Hohl- und Fensterglas führten dazu, dass seit dem 13. Jahrhundert in allen großen Waldgebieten Mitteleuropas Glashütten errichtet wurden. Voraussetzungen für die Wahl eines Standortes waren neben der gesicherten Versorgung mit Holz für die Feuerung

der Öfen und die Gewinnung der Pottasche das Vorhandensein der erforderlichen Rohstoffe wie Quarz und Kies, Kalk und Ton, die Versorgung mit fließendem Wasser als Energiequelle für den Kiespocher und eine günstige Verkehrslage.

Venedig (Murano) war bis zum Ende des 17. Jahrhunderts der Hauptort der Glasindustrie, vor allem für Luxusglas (im Unterschied zum Waldglas). Sein cristallo war so berühmt, dass Werkstätten in ganz Europa die venezianische Art nachzuahmen bemüht waren, und seine Glasmacher trugen im frühen Mittelalter wesentlich zum Aufbau der Glasindustrie nördlich der Alpen bei. Die Ausbreitung der Städte und die rasant steigende Nachfrage nach Hohl- und Fensterglas führten dazu, dass seit dem 13. Jahrhundert in allen großen Waldgebieten Mitteleuropas Glashütten errichtet wurden. Voraussetzungen für die Wahl eines Standortes waren neben der gesicherten Versorgung mit Holz für die Feuerung der Öfen und die Gewinnung der Pottasche das Vorhandensein der erforderlichen Rohstoffe wie Quarz und Kies, Kalk und Ton, die Versorgung mit fließendem Wasser als Energiequelle für den Kiespocher und eine günstige Verkehrslage.

Die Belegschaft einer Glashütte bestand neben dem Hüttenmeister, als Besitzer oder Pächter, aus den Glasmachern (deren Zahl richtete sich nach den vorhandenen Glashäfen; eine mittlere Hütte verfügte über vier bis sechs solcher Glaswannen aus schwer schmelzbarem Ton); je einem Eintragbuben pro Glasmacher (für Hilfsdienste wie das »Eintragen« der fertigen Gläser in den Kühlofen und das Nachfüllen des Bierkrugs); den Schürern (ein Tag- und ein Nachtschürer), die das Feuer im Glasofen unterhalten und regeln mussten; den Einwärmbuben, die gewöhnlich für die Feuerung des Kühlofens zuständig

waren. Der Sandpocher bediente das von einem Mühlrad betriebene Pochwerk in der Nähe der Glashütte, wo die geglühten und durch Abschrecken mit Wasser mürbe gemachten Quarzbrocken durch eisenbesohlte Stampfsäulen zerstoßen und dann gesiebt wurden. Seine Arbeit war lebensgefährlich, denn der aggressive Staub setzte sich in der Lunge fest (Silikose) und zerstörte sie langsam. Die Einbinderin packte das fertige Glas in Stroh ein, um es vor Transportschäden zu bewahren. Die kaufmännische Leitung der Hütte hatte ein Hüttenschreiber inne; er sorgte für die rechtzeitige Beschaffung der Rohstoffe und Werkzeuge, führte über Produktion und Verkauf Buch und war für den Vertrieb zuständig. Der Meier und seine Knechte hatten die Äcker zu bestellen und das Vieh zu versorgen, eine Menge Holzhacker schlägerten und hackten das Brennholz, und die Aschenbrenner brannten in den Wäldern die Wald- und Baumasche, sammelten Ofenasche aus den Wohnhäusern und Glutasche aus dem Glasofen, die von den Pottaschesiedern in mehreren Arbeitsgängen zu Pottasche (Fluss) umgewandelt

wurde. Bei jeder Glashütte ansässig waren noch die Glasveredler, die als Glasmaler, Glasschneider, Glasschleifer, Vergolder, Graveure und Spiegler die Nachbehandlung und »Verschönerung« der Gläser besorgten.

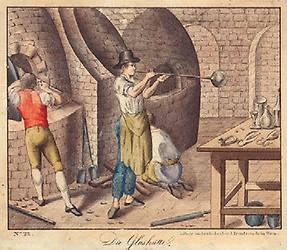

Der wichtigste Glasbildner war Siliciumdioxyd in Form von möglichst eisenfreiem Sand, Feuerstein und Quarzsand. Zur Senkung der Einschmelztemperatur wurde der Schmelzsand mit Soda, Kalk, Kreide, Pottasche und Glaubersalz versetzt. Dazu kamen noch in kleineren Mengen die sogenannten Entfärbungs- und Läuterungsmittel (Glasmacherseifen), wie zum Beispiel Arsenik, Braunstein (Mangandioxyd) und Salpeter. Der nach bestimmten Verhältnissen zusammengesetzten Mischung, dem Glassatz (Gemenge), fügte man bis zu einem Drittel Glasscherben zu. Dieses Gemenge gelangte in besonderen Gefäßen, den Glashäfen, zum Einschmelzen in den Ofen. Die niedrig schmelzenden Gemengebestandteile griffen unter Silikatbildung den höherschmelzenden Sand an. Nach dem Gemengeschmelzen wurde noch weiteres Rohmaterial nachgefüllt, und man brachte den Ofen auf die höchste Temperatur (Heissschüren), um das Glas dünnflüssig zu machen (Lauterschmelzen). Mit einem Eisenstab

stieß man ein Stück frisches Holz, Arsenik oder eine Kartoffel bis auf den Boden des Hafens nieder und bewirkte dadurch ein lebhaftes Aufwallen der Schmelze. Nach beendeter Läuterung folgte das Kaltschüren, das heisst ein Absenken der Ofentemperatur, bis das Glas bei siebenhundert bis achthundert Grad die zur Verarbeitung erforderliche Zähflüssigkeit erreicht hatte.

Das wichtigste Werkzeug des Glasmachers war die Pfeife, ein etwa ein bis zwei Meter langes Eisenrohr mit Mundstück und Holzhandgriff. Damit wurde ein Glasposten aus der Schmelze aufgenommen und unter Drehen und Schwenken, auch durch Wälzen auf Holz-, Stein- oder Eisenplatten zu einem tropfenförmigen Külbel aufgeblasen, das dann unter mehrfachem Anwärmen mit verschiedenen Werkzeugen (Heft- und Plätteisen, Scheren, Zangen etc.) in die gewünschte Gestalt gebracht wurde. Das nannte man Stuhlarbeit, weil die Pfeife zum Hin- und Herrollen auf einer Art Stuhl aufgelegt wurde. Flachglas wurde wie Hohlglas durch Blasen aus Mondglas und Walzenglas gewonnen. Beim Mondglas wurde zuerst eine große Hohlkugel geblasen, die dann flachgedrückt und mit schneller Drehung durch die Wirkung der Fliehkraft in eine völlig ebene, gleichmäßig dicke, kreisrunde Scheibe verwandelt wurde. Aus Mondglas stammten die Butzenscheiben, die in Blei gefasst zum Verglasen der Fenster benützt wurden. Zur Herstellung des Walzenglases wurde die Glasmasse ebenfalls durch Blasen vor der Pfeife zu einem Zylinder geformt, der von der Pfeife mit einem Spritzer Wasser abgesprengt, in der Längsachse aufgeschnitten und im Streckofen mit einer Hartholzkrücke aufgerollt, geebnet und geglättet wurde. Durch diese Verfahren entstanden Tafelgläser in größeren Dimensionen. Die Formung der Zylinder erforderte allerdings besonders große Geschicklichkeit sowie auch eine erhebliche Muskel und Lungentätigkeit.

© Ch. Brandstätter Verlag

Während der Erstarrung entstehen im Glas innere Spannungen, die später zum Bruch führen können. Um diese Spannungen auszugleichen, war es notwendig, die Glasprodukte im Kühlofen auf die Entspannungstemperatur zu bringen und dann sorgfältig zu kühlen.

Das Sortiment an Glaswaren, das die Glashütten verließ, war vielfältig, wie eine 1807 privat erhobene Specialstatistik belegte: »Es werden nämlich ordinari hellgrünlichte nie blind werdende Fenstertafeln, glatt oder geschiebt, verfertigt, ferners alle Gattungen gefärbter Bouteillen- und ordinärer Apothekergläser, alle Gattungen ordinärer gemalter und gepflogener Kreidengläser, alle Sorten Maschinen-, Laborir-, Elektrisier-, Ariamade-, Barometer-, Laternen-, Röhren-, Glockensturz-, Uhren- und Botzengläser, alle Arten Kristallgläser, sowohl in bas reliefs als glatt nach deutscher, englischer und französischer Art geschliffen, mit gläsernen Stöpseln und Schrauben und mit Wappen und beliebigen Zeichnungen, fein und ordinär geschrieben und vergoldet, von gesponnenem Glas Galanteriewaren zu Aufsätz u.d.g.« Eine Spezialität der böhmischen Glasmacher (Gablonz) war die Herstellung von Glasperlen (Patterln) für Rosenkränze und für den Kolonial- und Sklavenhandel.

Den Hausierhandel mit den gläsernen Produkten betrieben bis ins frühe 18. Jahrhundert vielfach die Glasträger mit Hilfe von Buckelkraxen und Schubkarren. Das Ansteigen des Produktionsvolumens und die Exportchancen (der böhmischen Glashütten zum Beispiel) ermutigte seit dem ausgehenden 17. Jahrhundert immer mehr ehemalige Glasträger und »emporgekommene« Veredlermeister, als selbständige Glashändler (Glasversilberer) aufzutreten, die mit Pferdefuhrwerken weit über ihren Standort hinaus kamen. Viele zu Wohlstand gekommene Glashändler brachten die Veredelung und Endfertigung der Gläser in ihre Hand. Sie kauften von den Glashütten die Halbfabrikate und ließen sie von Malern, Schleifern, Diamantreißern

und Glasschneidern in Heimarbeit veredeln. Großabnehmer für Tafelglas von wasserklar über grün bis violett waren die städtischen und anderen bürgerlichen Glaser.

Quellen#

- Verschwundene Arbeit, R. Palla, Christian Brandstätter Verlag, 2010