Bau des Bosruck-Eisenbahntunnels #

Bericht eines unbekannten Beamten der k.k. Staatsbahnen#

HEIMAT- UND MUSEUMSVEREIN WINDISCHGARSTEN

TRANSSCRIPTON

des in Kurrent geschriebenen Berichtes von Jörg Strohmann und Silvia Mühle

(Aus dem Archiv der inzwischen aufgelassenen ÖBB – Streckenleitung Selzthal, Kopie aus dem Jahr 1994, Archiv des Heimat- und Museumsvereines Windischgarsten)

EINLEITUNG#

Zu den auf Grund des Gesetzes vom 6. Juni 1901 neu erbauten Staatseisenbahnlinien, welche die zweite Eisenbahnverbindung mit Triest bilden, gehört auch die Pyhrnbahn.

Sie kürzt die Relation zwischen Westböhmen und Oberösterreich einerseits und Triest andererseits um 53 Kilometer. Die Pyhrnbahn dient aber auch lokalen wirtschaftlichen Interessen und als Hilfsroute der benachbarten von Elementarereignissen häufig bedrohten Bahnstrecken Hieflau – Selztal und Ischl – Selztal.

Die Bahnprojekte über den Pyhrnpass reichen bis in den Anfang der Siebzigerjahre zurück. Immer war eine Linienführung von Klaus nach Liezen über den Pyhrnpass meist als Zahnstangenbahn geplant. Nachdem jedoch eine derartige Trasse infolge der Höhenlage der einzelnen Stationen für den örtlichen Verkehr von sehr untergeordneter Bedeutung gewesen wäre, anderseits aber die Zahnstange in der Höhe des Pyhrnpasses – 940 m über dem Meere – bei den dort herrschenden klimatischen Verhältnissen einen ungehinderten Betrieb kaum gestattet haben würde, wurden neue Studien eingeleitet, welche ergaben, daß die Trasse der Pyhrnbahn mit Durchtunnelung der Wasserscheide als Adhäsionsbahn nach Selzthal geführt werden müsse.

Dabei stellte es sich als vorteilshafter heraus, statt des Pyhrn den Bosruck zu durchfahren und in Selztal an die bestehenden Staatsbahnlinien anzuschließen.

Dadurch wurde die Linie um 7 km kürzer und um zwei Millionen billiger.

So kam es zum Bau des Bosruck – Tunnels, der unter den neu erbauten Alpentunnels zwar der kürzeste ist, aber durch eine Reihe aufeinanderfolgender Elementarereignisse ganz besondere Schwierigkeiten bereitet und große Opfer gekostet hat.

Lage des Tunnels#

(Tafel I.)Der Tunnel durchbricht den Stock des großen Bosruck, des westlichsten Hochgipfels der Haller – Mauern nahezu unter seiner Spitze 2009 m. Die Tunnelachse streicht N 21° W, sein nördlicher Teil 1920 m liegt in Oberösterreich, der südliche 2846 m in Steiermark.

Er verbindet das Tal der Teichl, in dessen linksseitigen Gehängen die Trasse von der Station Spital am Pyhrn – 658 m über dem Meere – mit 15 °/oo später mit 13,8 °/oo zum Tunneleingang in 719 m Seehöhe ansteigt, mit dem Tale des Ardningbaches, eines Seitengrabens des Ennstales. In diesem liegt der Tunnelausgang 696 m über dem Meer; von dort fällt die Trasse mit 19°/oo vom rechten Hange des Ardninggrabens zur Station Ardning 674 m über dem Meer und weiter an den linksseitigen Hängen des Ennstales, bis sie die Sohle desselben in 631m Seehöhe erreicht und schließt an seiner Durchquerung an die Staatsbahnlinie Klein- Reifling- Selztal an.

Anlageverhältnisse#

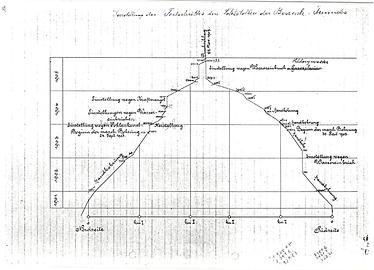

Der eingleisige Bosrucktunnel ist 4766,18 m lang. Die Tunnelachse ist bis auf eine kurze Strecke, vom Tunneleingang Nordseite liegt sie auf 73 m Länge in einem Bogen von 250 m im Halbmesser, eine Gerade. Die Neigungsverhältnisse zeigt das Längenprofil Blatt II.

Vom Nordportal Schienenhöhe 719,264 steigt der Schienenstrang mit 3 °/oo auf einer Länge von 1876,26 m und weiter 318,84 m lang mit 6 °/oo zum Scheitel, Schienenhöhe 726,805; dann fällt er mit 4°/oo auf 326,86 m, weiter mit 13°/oo auf 2244,42 m Länge gegen den Südausgang, Schienenhöhe 696,321 m.

Projektiert war die Nivelette ursprünglich durchaus mit 3°/oo von der Nordseite und 13°/oo von der Südseite bis zum Scheitel ansteigend.

Erst als mit dem Fortschreiten des nördlichen Sohlstollens im Kalkmassiv des Berges immer neue Wassermengen andrängten und die Gefahr bestand, dass der Sohlenkanal die Wassermengen nicht werde fassen können, wurde um einen Teil derselben auf die Südseite ableiten zu können, der Scheitel gegen Norden verschoben, wozu es notwendig wurde, in der Mitte die Neigungen von 6 °/oo und 4°/oo einzuschalten. Bezüglich der Hauptabmessungen der Tunnelröhre sei auf die in Tafel III gezeichneten Profiltypen verwiesen.

Bauprogramm#

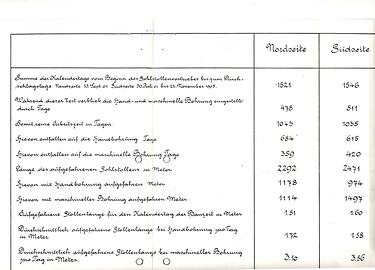

Da mit den Vorarbeiten auf der Nordseite schon am 1. Juli, auf der Südseite am 22.Juli 1901 begonnen worden war, waren zur Zeit der Bauvergebung 23. November 1902 auf der Nordseite 702 m auf der Südseite 586m, zusammen 1288 m Sohlstollen bereits aufgefahren.

Dem Bauvertrage lag die Voraussetzung zu Grunde, dass der Vortrieb auf der Nordseite durch maschinelle, auf der Südseite durch Handbohrung erfolgen sollte. Als mittlere Leistung waren 2,80 m auf der Nordseite, 1,40 m auf der Südseite vorgeschrieben. Für die Vollendungsarbeiten waren 7 Monate vorgesehen.

Der Durchschlag hätte daher programmgemäß am 1. März 1905 in Stm 3018 der Nordseite, Stm 1744 der Südseite, die Bauvollendung 7 Monate später d .i. am 1. Oktober 1905 erfolgen sollen. Die Gesamtbauzeit hätte dann 4 Jahre und 3 Monate betragen.

Obwohl dieses Programm, um den Baufortschritt zu beschleunigen, später mehrfach abgeändert und insbesondere auch auf der Südseite die maschinelle Bohrung eingeführt wurde, war es infolge der vielen großen Schwierigkeiten doch unmöglich, den Vollendungstermin einzuhalten. Erst am 20. August 1906 wurde der Tunnel dem Verkehr übergeben, die vorgesehene Bauzeit also um 11 Monate überschritten.

Geologische Verhältnisse#

Die geologischen Vorstudien waren von dem verstorbenen Chefgeologen Dr. A. Bittner angestellt worden. Nach dem von ihm konstruierten geologischen Längenschnitt Tafel 6. Fig. 1 kommen 3 geologische Niveaus in Betracht und zwar:

a) Gosaubildungen der unter Kreideformation;

b) Kalke der Trias;

c) Werfener Schiefer der unteren Trias

Der Tunnel liegt zum größten Teile in den Werfener Schichten; nur auf eine kurze Strecke durchbricht er die Gosaubildungen, welche dem Bosruck an dessen nördlichen Fuße längs der Pyhrnstraße vorgelagert sind.

Was die beiden im Längenschnitt eingezeichneten Triaskalkzüge anbelangt, war Dr. Bittner der Meinung, dass es sehr fraglich sei, ob sie bis in das Niveau des Tunnels hinabreichen und dass jedenfalls nur geringe Abschnitte desselben den Kalk antreffen können.

Mit der wissenschaftlichen Erforschung der beim Stollenvortriebe gemachten Aufschlüsse war von der Kaiserlichen Akademie der Wissenschaften der Chefgeologe Georg Geyer betraut worden. Nach seinen Anleitungen wurden die fortlaufenden Beobachtungen durchgeführt und von ihm rühren die im Folgenden gebrauchten Geologischen Bezeichnungen. Im Längenschnitt Tafel IV Fig.2 ist die wirkliche geologische Schichtung dargestellt. Die Gosaubildungen der Nordseite wurden in einer Mächtigkeit von 80 m durchfahren, sie bestehen aus Mergeln und Kalken, reich an polygenen Breccien und Conglomeraten. Von Stm. 80 bis 1160 reichen die Werfener Schichten der Nordseite. Hier herrschen anfangs mergelige Schiefertone mit Gips und Alabaster-Einschlüssen vor; auch Einlagerungen von dolomitschen Kalken und Haselgebirge wurden angetroffen. Von Stm 524 bis 1160 bildet dann Haselgebirge das Hauptgestein, das von Anhydriten, dolomitschen Kalken, Mergeln und Werfener Schiefern durchsetzt wird. Als Einschlüsse führt das Haselgebirge Gips und von Stm 600 bis 700 weiter von Stm 980 bis 1064 Steinsalz. Letzteres tritt in Form von dünnen Bändern und Nestern aber nur in geringen Mengen auf.

In Stm 1160 wurde der die Kämme des Bosruck bildende Triaskalkzug angefahren; der diesem vorgelagerte kleinere Kalkzug reicht nicht in das Nivevau des Tunnels. Ersterer wurde in einer Mächtigkeit von 1268 Metern, das ist bis Stm: 2330 der Südseite durchfahren. Er besteht im nördliche Teile bis Stm: 1980 aus lichtgrauen bis grauschwarzen dolomitischen Kalken; diese zeigen keine deutliche Lagerung und enthalten zahlreiche Spalten und Klüften, die bei ihrer Auffahrung mit Wasser gefüllt waren. Den südlichen Teil des Kalkganges bilden in ihrer Lagerung ganz gestörte Gutensteiner Kalke; die hier überaus zahlreichen und ausgedehnten Klüfte waren mit sandig - lehmigem Material und Wasser ausgefüllt; ganz unerwartet traten in diesem Gebirgen Methangase CH4 auf.

Vom Stm: 2330 der Südseite bis zum Südausgang liegt die Tunnelröhre wieder ganz in Werfener Schichten. Ähnlich wie auf der Nordseite wechseln auch hier Werfener Schiefer, Haselgebirge und Anhydrite von dolomitischen Kalken begleitet; die Mergel Schiefer fehlen.

Auf 580 m vom Südausgange vorgelagert sind harte grünlich graue, plattige Quarzite, die sogenannten Pleschberg- Quarzite. In letzteren wurde bei Stm: 286 bis 301 ein Grundmoräne mit halbgerundeten Blöcken von Kürbisgröße und darüber mit lehmigem Bindemittel angefahren.

Steinsalz wurde im Haselgebirge nirgends gefunden; bei Stm: 1820 traten im Anhydrit und Dolomit geringe Mengen von amorphen Schwefel auf; sehr häufig wurden im Schiefer, Anhydrit und Haselgebirge Arsenkieskrystalle aufgefunden. Die Werfener- Schichten der Südseite werden noch von einem Rauchwackenzug durchsetzt, der vom Tunnel im ganzen viermal durchbrochen wird; es besteht aus brüchigen dolomitartigen, tuffartigen Kalken, scharfkantigem mit Kalk gebundenem Geschiebe und aus lehmig, sandigem Material, letzteres besonders als Füllung der mitunter sehr großen Klüfte.

Die Schichtungen des Gebirges war nur in den Werfender Schiefern deutlich erkennbar. Die Lagerung der Kalke ist zu sehr verworfen, dass man ein regelmäßiges Streichen und Verflächen der Schichten hätte beobachten können. Haselgebirge und Anhydrite zeigten überhaupt keine Schichtung. Das allgemeine Verflächen der Schiefer erfolgt unter einem Winkel von 60° bis 90° das Hauptstreichen aus Nordost nach Südwest, so daß sie in einem Winkel von 40° bis 90° durchbohrt wurden, was für den Vortrieb der Stollen und dem Vollausbruch günstig war.

Außerordentlich groß war der Wasserandrang im Tunnel. Da das Kalkmassiv des Bosruck entgegen aller Voraussetzung tief eingesunken in den wasserundurchlässigen Werfener Schicht liegt, waren in seinen zahlreichen und ausgedehnten Klüften ungeheure Wassermassen angesammelt. Das Innere des Berges war gleichsam ein natürliches Reservoir, dessen Überlauf den am Westhange in 1010 m Seehöhe entspringenden „Schreiender Bach“ bildete.

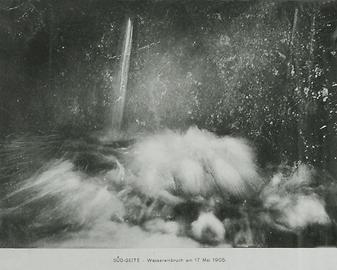

Da der Tunnel den Kalkstock in einem 290 m tieferen Niveau durchstößt, war es die natürliche Folge, daß die zwischen diesen beiden Horizonten aufgespeicherten Wassermassen sich in den Tunnel ergossen. Der Schreiende Bach mußte versiegen; das aus dem Tunnel heute ständig abfließende Wasser bildet jetzt den Überlauf des unterirdischen Wasserbeckens. Für den Bau des Tunnels hatte diese Tatsache die unheilvollsten Folgen. Durch die in der 1286 m langen Kalkstrecke aufeinander folgenden mächtigen Wassereinbrüche - der größte in Stm: 2471 der Südseite mit 1100 sl - wurden die Stollen und die Arbeitsstrecken immer wieder überschwemmt, so dass die Arbeiten unter den denkbar schwierigsten Verhältnissen vor sich gingen und der Vortrieb des Sohlstollens oft wochen- und monatelang ganz eingestellt werden mußte. Dazu kam noch der Umstand, daß der „Schreiende Bach“, welcher die Betriebskraft für die Baubetriebsanlangen liefert, versiegte.

Die verlorene Wasserkraft mußte durch Dampfmaschinen ersetzt werden, was neue Opfer an Zeit und Geld erforderte. Eine weitere unglückliche Begleiterscheinung der Wassereinbrüche im Triaskalk war das schon erwähnte ganz unvermutete Auftreten von Grubengasen. Fünf Tage nach dem letzten und größten Wassereinbruche vom 17. Mai 1905, Stm 2471 der Südseite, drangen sie plötzlich in den Tunnel ein und führten zur Schlagwetterkatastrophe vom 22. Mai 1905, welcher 16 Menschenleben zum Opfer fielen. Eine Erklärung für diese Erscheinung kann man nur in der Annahme finden, dass diese Gase unter den Triaskalken liegenden Schichten etwa im Haselgebirge im Laufe der Zeiten sich entwickelt haben, durch Klüfte und Spalten in die Kalke aufgestiegen sind und hier in den Höhlen des Berginneren unter dem Drucke der darüber lastenden Wassersäule zurück gehalten wurden. Mit dem Ablaufen des Wassers wurden sie frei und fanden ihren Ausweg in den Tunnel. Die Südseite hatte aber schon vor dem Anfahren des Triaskalkstockes unter Wassereinbrüchen zu leiden. Der Rauchwackenzug, der hier die Werfener Schichten durchsetzt, war stark wasserführend. Dazu kam die große Brüchigkeit des die Grauwaken zusammensetzenden Gesteines. Die Folge waren Wassereinbrüche und Verbrüche.

Besonders bei der ersten Durchfahrung dieses Zuges in Stm 582 erfolgte am 14. August 1902 ein mächtiger Wassereinbruch mit 800 Sekunden Liter, der einen großen Verbruch zur Folge hatte. Der Vortrieb des Sohlstollens musste damals 7 Monate lang ganz eingestellt bleiben.

Zum Schlusse wären noch die Ergebnisse der Beobachtungen über die Gesteinstemperaturen zu erwähnen. In Tafel IV sind diese zeichnerisch dargestellt. Es zeigt sich hier der gewiss seltene Fall, dass im Bosruck die Gesteinswärme gegen das Berginnere mit zunehmender Überlagerung abnimmt. Diese Erscheinung steht offenbar mit dem Wasserreichtum des Gebirges in Zusammenhang. Diese zeichnerische Darstellung der Gesteinstemperaturen ist auch insofern interessant, als die dargestellte Temperaturkurve das Spiegelbild des Berges bildet.

Die geodätischen Arbeiten#

Die Festlegung der Tunnelachse sowie das Präzisionsnivellement vom Tunneleingange über den Phyrnpass und Liezen zum Tunnelausgange wurden von Inspektor A. Tichy durchgeführt.

Die auf der Südseite nicht allzu steil abfallenden Gehänge des 2009 m hohen Gebirgszuges, ferner der ungehinderte Blick in das Tal der Nordseite gestatteten hier eine direkte Absteckung der Tunnelgeraden über Tag. Durch die später vorgenommene Triangulierung wurde diese direkte Absteckung überprüft und die Länge der Tunnelgeraden IV- VI bestimmt.

Das Dreiecksnetz stützte sich auf zwei Basislinien von denen die eine I- II im Ennstal, die andere VI VII im Teichltale lag. Hauptpunkte des Netzes bildeten die in der Tunnelgeraden durch die direkte Absteckung festgelegten Punkte VI B1 B2 V IV und die Signale am hohen Pyhrgas und am Kitzstein.

Die Basislinien wurden optisch nach der von Tichy erfundenen logarithmischen Methode gemessen. Die Länge der Tunnelachse wurde mit 4766,36 m gefunden. Die nach dem Durchschlag mit Präzisionslatten durchgeführte Längenmessung ergab als Länge der Tunnelachse 4762,38 m.

Die von den Höhenfixpunkten beim Tunnelein- und Ausgange ausgehenden Nivellements ergaben an der Durchschlagsstelle einen Fehler von 30 mm. Ferner ergab die unter sehr schwierigen Verhältnissen im Tunnel vorgetragene Achse bei ihrer Überprüfung eine Differenz von 153 mm in horizontaler Richtung. Da der Tunneleingang der Nordseite im Bogen liegt, wurde dort der Sohlstollen in die Tunnelgerade gelegt. Als Ausgangspunkte für die Übertragung der Achse in den Tunnel dienten die Punkte IV und VI. Verwendet wurde dabei ein Passageinstrument, dessen Fernrohr eine 48 fache Vergrößerung besaß.

Als Richtungsempfänger diente eine starke am Fußende mit einem bis zum Docht reichenden Keilausschnitte versehene Kerze, die auf einem horizontalen liegenden, glatt gehobelten Brette verschoben wurde. Jede Visur wurde auf der Brettkante durch einen feinen Bleistiftstrich verzeichnet. Diese bildliche Darstellung der Visuren einer Visurengruppe ließen sofort alle unbrauchbaren daher auszuscheidenden Visuren erkennen. Zur Verständigung zwischen Richtunggeber und Empfänger wurden optische Signale angewendet. Diese gestatteten eine solche bis auf eine Entfernung von 1,5 km.

Als Signale dienten zwei Lichtquellen, einfache Kerzen oder Tunnellampen, von denen die eine fix, die andere jedoch vermittels eines Schlittens bewegt werden konnte. Ihre gegenseitige Lage, sowie das plötzliche Verlöschen der einen oder der beiden Lichtquellen zeigte dem Richtungsempfänger den Wunsch des Richtungsgebers an.

Als Fixpunkt diente eine 30 cm Eisenklammer von dreieckigem Querschnitte, welche in einem Betonblocke in der Stollensohle eingelassen war. Das eine Ende der Klemme trug überdies einen erhöhten Knopf als Höhenmarke. Die Richtungsmarke wurde in die Klemme mittels eines Meißels eingeschlagen und ihre Lage auf den beiden Enden der Klemme genau eingemessen.

Die Fixpunkte im Tunnel wurden in Entfernungen von 100 zu 100 m und in der Regel in der Sohle angeordnet. Als dies in Folge der großen im Sohlstollen abfließenden Wassermengen nicht mehr möglich war, mussten sie in die Tunnelfirste gelegt werden, wodurch freilich ihre Erhaltung sehr erschwert wurde.

Die Baugeschichte des Tunnels#

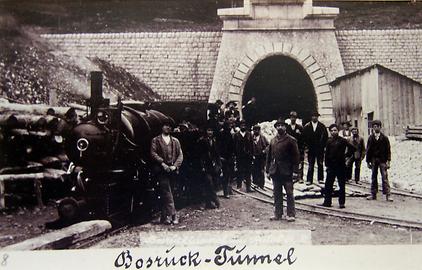

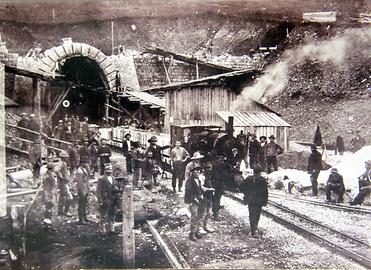

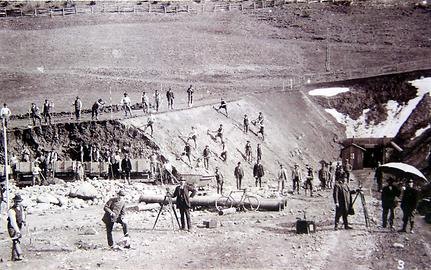

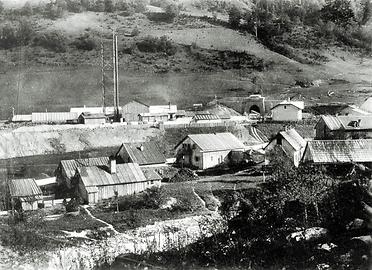

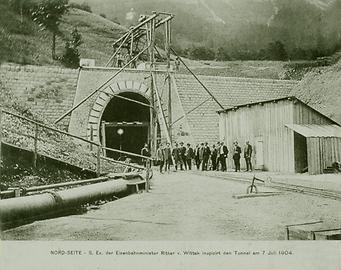

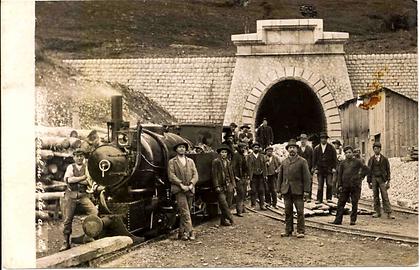

Die Vorarbeiten für den Bau des Bosrucktunnels wurden im Sommer 1901 in Angriff genommen. Sie wurden dem Bauunternehmen E. da Giau Nordseite und L. Zateranda Südseite übertragen. Am 1. Juli bzw. 22. Juli 1901 erfolgte in feierlicher Weise der erste Spatenstich. Gleichzeitig mit dem Vortriebe der Richtstollen wurden auf beiden Seiten die notwendigen Installationsplätze angelegt und die dadurch bedingten Wegverlegungen, Straßenherstellungen und Bachkorrektionen geschaffen. Der Stollenvortrieb erfolgte beiderseits von Hand und ging bis zum Sommer 1902 ohne Störungen vor sich. Am 14. August trat auf der Südseite bei Stm: 582 bei Auffahrung des ersten Rauchwackenlagers ein 800 Sekunden- Liter mächtiger Wassereinbruch auf, der einen großen Verbruch zur Folge hatte. Dadurch wurde hier der Fortschritt des Sohlstollens bis zum 20. März 1903, also auf 7 Monate unterbrochen. Dieser Zeitraum war zur Entwässerung der Verbruchstrecke durch die Anlage von Wasserstollen und zu ihrer Sicherung notwendig.

Unterdessen wurde im Herbste 1902 durch die k.k. Eisenbahndirektion zur Bauvergebung geschritten. Der Bau des ganzen Tunnels samt den kurzen Anschlussstrecken wurde der Bauunternehmung E. Falletti, Zateranda & Comp. zugeschlagen, welche die Arbeiten am 23. November 1902 übernahm. Zu diesem Zeitpunkte war der Sohlstollen auf eine Länge von 702 m Nordseite aufgefahren, der Südstollen stand bei Stm: 582. Die Bauunternehmung nahm sofort die Auffahrung des Firststollens in Angriff und begann, soweit es die fortgeschrittene Arbeitszeit erlaubte, mit den Installationsbauten. Auf der Südseite wurde unterdessen an der Sicherung der Verbruchstrecke weiter gearbeitet; am 6. Februar 1903 waren diese Arbeiten so weit vorgeschritten, dass der Richtstollenvortrieb wieder hätte aufgenommen werden können, doch zog es die Bauunternehmung vor, zunächst den Sohlenkanal des Stm: 576 fertig zu stellen. Dadurch wurde es möglich, in dieser Strecke, trotzdem noch immer 200 Sekunden- Liter Wasser abflossen, Vollausbruch und Mauerung im Trockenen herzustellen. Diese Arbeit war am 15. März 1903 beendet und am 21. März 1903 wurde der Vortrieb des Sohlstollens wieder aufgenommen. Mit dem Vollausbruche wurde auf der Nordseite Ende Februar 03, auf der Südseite anfangs Jänner 03, mit der Mauerung Mitte März 03 beziehungsweise Anfang April 1903 begonnen. Im April 1903 wurde zum Bau der Kraftanlage am „Schreienden Bach“ geschritten, welche für beide Tunnelseiten die Betriebskraft liefern sollte. Gleichzeitig wurden die Maschinenhäuser, Werkstätten, Schmieden und die anderen für den Baubetrieb notwendigen Baulichkeiten hergestellt sowie mit der Montierung der Freileitung für die elektrische Kraftübertragung über den Arlingsattel begonnen.

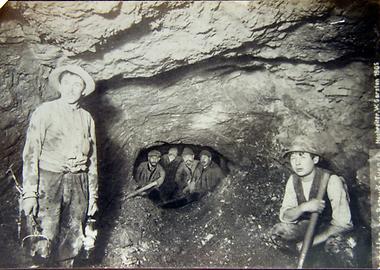

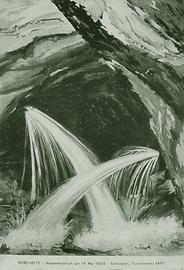

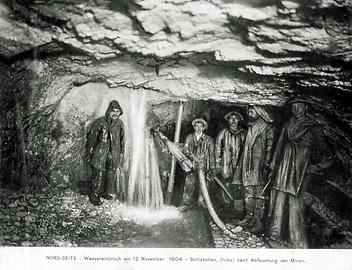

Im Laufe des Sommers erfolgte dann die Montierung der Baubetriebsmaschinen. Im September 03 konnte der Betrieb im vollen Umfange aufgenommen und insbesondere mit der maschinellen Bohrung auf der Nordseite am 24. September 03 bei Stm: 1170, auf der Südseite am 30. September 03 bei Stm: 821 begonnen werden. Aber schon anfangs Dezember 03 stellte es sich heraus, dass die Wasserkraft des „Schreienden Baches“ während der wasserarmen Jahreszeit nicht für den ungestörten Betrieb auf beiden Tunnelseiten ausreichend war. Es musste daher noch im Winter zur Aufstellung einer 150 PS Dampfkraftanlage auf der Südseite geschritten werden, welche schon anfangs Februar 04 in Betrieb gesetzt werden konnte. Während dieser Zeit musste der Südstollen von Stm: 954 bis 1023 wieder von Hand vorgetrieben werden. Auf der Nordseite war mit Aufnahme der maschinellen Bohrung der Sohlstollen in die Triaskalke eingedrungen. Bei Stm: 1200 war der Wasserandrang schon so stark im Zunehmen, dass befürchtet wurde, mit dem weiteren Vordringen des Stollens könnten neue Wassermengen erschlossen werden, wodurch die in vollen Betriebe stehenden Vollausbruch- und Mauerungsarbeiten Störungen erlitten hätten. Demzufolge wurde der Stollenvortrieb eingestellt und an die Herstellung des Sohlenkanals am Tunneleingang bis Stm: 1180 geschritten; diese Arbeit dauerte vom 20. Oktober bis 21. Dezember 1903. Der Wasserandrang nahm jedoch nicht gleich in dem befürchteten Maße zu, der Vortrieb ging bis 14. Februar 04 Stm: 1376 noch ziemlich ungestört vor sich. In den Monaten März bis Juni 04 folgte dann eine Reihe von größeren und kleineren Wassereinbrüchen, welche die Auffahrung des Sohlstollens immer mehr erschwerten und wiederholt zu Unterbrechungen des Vortriebes zwangen. Damals drang das Wasser unter großem Druck aus Spalten und Bohrlöchern hervor; es kamen armdicke Wasserstrahlen, die bis zu 15 m aus dem Berginneren weit sprangen.

Während der Wasserzufluss im Tunnel stetig zunahm, sank die Wassermenge des „Schreienden Baches“ konstant. Dieselbe hatte im November 1903 noch 150 Sekunden- Liter betragen, im März 1904 war sie auf 35 Sec.- l gefallen; während der Schneeschmelze war ein vorübergehendes Steigen bemerkbar und im Juli 04 versiegte der „Schreiende Bach“ vollständig (Tafel V). Während dieses Zeitraumes war der Wasserandrang im Tunnel fortwährend gestiegen und betrug im Juni 1904 bereits 200 sec.- l.

Durch das Schwinden der Wasserkraft des „Schreienden Baches“ ergaben sich neue Schwierigkeiten im Baubetrieb. Der maschinelle Vortrieb wurde auch noch durch den Mangel an Betriebskraft behindert und die Ventilatoren mussten, um ersteren überhaupt noch aufrecht zu erhalten, auf das notwendigste Maß beschränkt werden, wodurch wieder die Arbeiten in den Ausbruch und Mauerungsstrecken litten. Am 24. Juli 04 bei Stm: 1528 musste schließlich doch zum Handvortrieb über gegangen werden; aber auch dieser musste, als die Wasserkraft gänzlich verschwand, am 20. Juli bei Stm: 1540 eingestellt werden.

Die Erkenntnis, dass die Wassereinbrüche im Tunnel und das Versiegen des „Schreienden Baches“ in Zusammenhang stehen, führten zum Entschlusse, als Ersatz der dadurch verlorenen Wasserkraft auf der Nordseite eine Dampfkraftanlage von 450 PS, welche zugleich der Südseite, wo die Dampfmaschine für die Führung des vollen Betriebes zu schwach war, aushelfen sollte, aufzustellen; ihr Bau wurde im Juli 04 begonnen und im Oktober 04 beendet. Während dieser Zeit wurden die Arbeiten im Tunnel trotz des Mangels an Frischluft nach Möglichkeit im beschränkten Umfange fortgesetzt. Man arbeitete an den Gewölbeausbrüchen von Stm: 1168 bis 1328 und an der Herstellung der Sohlengewölbe in der fertigen Tunnelstrecke. Da man an die natürliche Lüftung allein angewiesen war, wurde die Arbeit im Tunnel zur Qual. Man verkürzte die Schichtleistung bis auf zwei Stunden, man ließ vielstündige Arbeitspausen zur Selbstlüftung eintreten, man verringerte die Zahl der Lokomotivfahrten, trotz alldem war die Luft so schlecht, dass wiederholt Ohnmachtsanfälle der Arbeiter eintraten. Die Arbeiten mussten aber fortgeführt werden, um wenigstens einen Teil der besseren Arbeiter zusammen zu halten und nicht im Herbst bei Wiederaufnahme des Vollbetriebes zu sehr durch Arbeitermangel behindert zu sein.

Am 10. Oktober 1904 trat die Ventilation, und am 2. November 04 der Kompressor für die maschinelle Bohrung wieder in Tätigkeit. Damit traten auf der Nordseite wieder geregelte Verhältnisse im Baubetrieb ein. Abgesehen von einigen kleineren durch Wassereinbrüche verursachten Störungen, deren bedeutender am 14. April 1905 Stm: 2102 den Stollenvortrieb auf 16 Tage unterbrach, in dem zur Absicherung der bis auf 550 Sekunden- Liter steigende Wassermenge eine abermalige Vergrößerung des Sohlenkanalquerschnittes notwendig wurde, war der Fortschritt des Sohlstollens und der übrigen Tunnelarbeiten ein günstiger. Erst der am 17. Mai 05 vor Ort des Südstollens, erfolgte kolossale Wassereinbruch von 1100 Sekunden Liter brachte auch hier den Vortrieb bei Stm: 2170 wieder zum Stillstand.

Die Südseite, welche anfänglich durch die elektrische Kraftübertragung auch auf die Wasserkraft des „schreienden Baches“ angewiesen war, wurde durch die schon erwähnte Dampfkraftanlage im Februar 1904 ziemlich selbstständig, doch machten sich auch hier die Folgen des Wasserverlustes auf der Nordseite fühlbar, in dem die knapp bemessene Dampfmaschine allein den ununterbrochenen vollen Betrieb kaum bewältigen konnte. Häufige Betriebsstörungen, durch welche der Fortschritt des Richtstollens, daher auch der übrigen Arbeiten beeinträchtigt wurde, waren unvermeidlich. Erst mit der in Betriebsetzung der neuen Dampfkraftanlage auf der Nordseite, welche stark genug war um auch an die Südseite Kraft abzugeben, war auch hier die Betriebskraft eine vollkommene ausreichende.

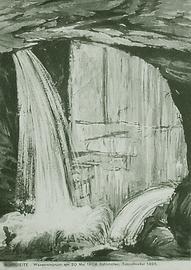

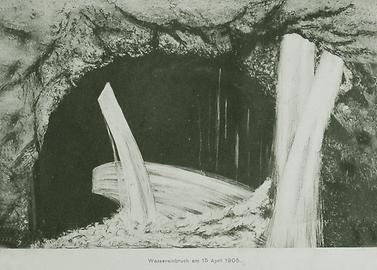

In der folgenden Arbeitsperiode vom November 1904 bis Mai 1905 war darum der Fortschritt der Bauarbeiten und besonders der des Richtstollens ein sehr günstiger; man rechnete schon mit Sicherheit darauf, dass der Durchschlag noch im Mai 1905 erfolgen werde. Diese Hoffnung wurde jedoch durch den schon erwähnten Wassereinbruch vom 17. Mai 1905 zunichte gemacht. Mit dem Anfahren der Triaskalke wurde das von der Nordseite angefahrene natürliche Wasserreservoir im Inneren des Berges auch hier erschlossen. Mit dem Fortschreiten des Sohlstollens nahm der Wasserandrang beständig zu. Am 17. Mai 1905 brachen vor Ort Stm: 2470, nur noch 123 m trennten damals die Stollenorte von Nord und Süd, nach dem Abschießen der Sohlschüsse plötzlich aus einer Kluft in der Sohle des Stollens 1100 Sekunden Liter Wasser ein, welche den Tunnel und den Installationsplatz überfluteten. Nach 24 Stunden verminderte sich die Menge auf etwa 600 Sekunden- Liter, welche dann lange Zeit in dieser Höhe anhielten. Die Fortführung des Stollenvortriebes war nun auf lange Zeit unmöglich; am 19. Mai wurde vorsichtsweise auch der Vortrieb des Nordstollens bei Stm: 2172 eingestellt.

Durch den Wassereinbruch war die Ventilation auf der Südseite außer Betrieb gesetzt, denn die Luftleitungsrohre lagen auf ihrer ganzen Länge im Wasser. Während man zur Instandsetzung der Leitung schritt, erfolgte am 22. Mai 1905 6 Uhr 45 früh jene Schlagwetterkatastrophe, bei welcher 16 Arbeiter ihr Leben einbüßten. Die beiden Katastrophen hatten eine vollständige Änderung des Bauvorganges zur Folge (Tafel IX). Auf der Südseite wurden zunächst die Luftleitung wieder instand gesetzt, die Förderbahn gehoben und die durch die Gasexplosion angerichteten Schäden an Mauerung, Einbau und Gerüsten behoben. Das Auftreten der Grubengase erforderte eine energische Bewetterung der Arbeitsstrecken, zu welchem Zweck eine zweite Dampfkraftanlage, 300 PS, aufgestellt und die Lüftungsanlagen ausgebaut werden mussten. Der Bau wurde am 25. Juli 1905 begonnen, am 3. Oktober 1905 konnte der Betrieb schon aufgenommen werden. Da der Sohlstollen, in welchem ständig 600 Sekunden Liter Wasser abflossen, ganz unbrauchbar war, musste der Baubetrieb an die Firste verlegt und vom Stm: 1864 nach Belgischer Bauweise weiter geführt werden. Dazu war es notwendig, am Ende der geschlossenen Tunnelstrecke eine Rampe und eine Umladebühne zu errichten, über welche dann die Förderung von der Tunnelsohle in die Firstgewölbe und den Firststollen überging. Letzterer wurde als Schlitz mit in Kämpferhöhe liegender Sohle bis über den Ort des Sohlstollens vorgetrieben, dann bei Stm: 2469 eingestellt. Der Ausbruch und die Mauerung der Firstgewölbe folgte ihm bis Stm: 2416 (Tafel VII Fig. 8 und 9).

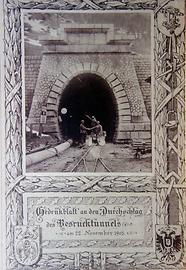

Auf der Nordseite wurde nach Einstellung des Sohlstollens - um gegen anfälliges weiteres Auftreten von Grubengasen und auch gegen weitere große Wassereinbrüche beim ferneren Sohlstollenvortriebe gesichert zu sein - der Tunnel bis nahezu 10 m vor Ort gänzlich fertig gestellt. Dann erst am 25. Oktober 05 wurde die Auffahrung der restlichen 123 m langen Stollenstrecke von der Nordseite aus aufgenommen und ohne besondere Erschwernisse zu Ende geführt. Der Durchschlag erfolgte am 22. November 1905 um 3 Uhr nachmittags in Stm: 2291,6 der Nord-, gleich Stm: 2470,7 der Südseite.

Die Auffahrung dieser Strecke wurde das Einbruchwasser ganz auf die Nordseite abgezogen, wo es, da unterdessen der Sohlenkanal bis Stm: 2160 fertig gestellt worden war, unbehindert abfließen konnte. Dadurch wurde erst möglich, auf der Südseite von Stm: 1864 bis 2416 die Widerlager und die Sohlengewölbe herzustellen.

Da der Scheitel des Tunnels in Stm: 2199 der Nordseite liegt, der Richtstollen aber 93m über diesen Punkt hinaus vorgetrieben werden musste, so hätte diese letzte Strecke in einem Gefälle von 4°/oo ausgeführt werden sollen. Wegen des Wasserandranges war das aber undurchführbar, es mussten viel mehr die Stollensohle um 6°/oo Steigung weitergeführt werden, sodass an der Durchschlagstelle eine Stufe entstand. Nach erfolgtem Durchschlag wurden zuerst die Firstgewölbe in der Schlusstrecke geschlossen, dann wurde das Diaphragma abgebaut. Unterdessen waren die Widerlager und Sohlgewölbe auf der Südseite soweit fertig gestellt, dass das Einbruchwasser wieder von dieser Seite übernommen werden konnte. Nun schritt man zur Regulierung der Sohle in der Schlußstrecke. Die Durchführung dieser Arbeit war infolge des großen Wasserandranges in der Sohle außerordentlich schwierig und langwierig, ebenso der darauf folgende Bau der Widerlager und des Sohlenkanales. Die Ausmauerung des Tunnels war Ende Juni 1906 beendet; es erübrigte noch die Einbringung des Schotters und die Legung des Stuhlschienenoberbaues, womit die Arbeiten am 31. Juli 1906 ihren Abschluss fanden. Am 22. August 06 wurde der Tunnel dem Verkehr übergeben.

Im Nachstehenden sollen nun der Sohl- und Firststollenvortrieb, der Vollausbruch, die Mauerung ferner besondere Bauvorkommnisse endlich der Baubetrieb, die Baubetriebsanlagen und Baukosten eingehend besprochen werden.

Der Sohlstollenvortrieb#

Mit der Auffahrung des als Richtstollen vorgetriebenen Sohlstollens wurde sofort nach der Sanktionierung des Gesetztes über die Pyhrnbahn noch im Juli 1901 begonnen.

Man verfolgte damit einerseits den Zweck die Zeit bis zur definitiven Bauvergebung auszunützen, indem man möglich lange Stollenstrecken durch Handbohrung auffuhr und dadurch die Baukosten verringerte, andererseits sollten die gewonnenen Aufschlüsse über den geologischen Aufbau des Gebirges Anhaltspunkte für die Bauvergebung liefern.

Bei der Handbohrung wurde ein mittlerer Fortschritt von 1,72 m auf der Nordseite und 1,56 m auf der Südseite für den Arbeitstag erzielt. Gearbeitet wurde in drei Schichten mit einer Belegschaft von je sechs Mineuren, welche auch den Einbau besorgten. Das ausgebrochene Stollenprofil hatte einen Querschnitt von 2,50 m Breite und 2,30 m Höhe; auch später bei der maschinellen Bohrung sollte dieses Profil eingehalten werden, doch wurde es auf der Nordseite in Folge der hohen Bauart des verwendeten Bohrwagens notwendig, den Querschnitt um 0,30 m zu erhöhen.

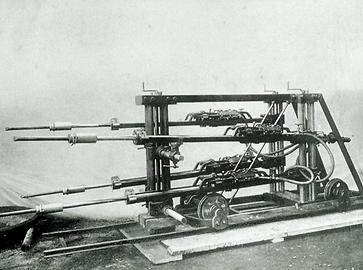

Bei der Übernahme der Arbeiten durch die Bauunternehmung blieb derselben die Wahl des Systems der maschinellen Bohrung freigestellt. Sie entschied sich für die pneumatische Bohrweise und wählte für die Nordseite Bohrmaschinen System Gatti, ausgeführt von der Maschinenfabrik Moschner in Klagenfurt, auf der Südseite System Währwolf der Maschinenfabrik Hoffmann in Eiserfeld- Siegen und NewIingersoll Sergeant der Maschinenfabrik Whit, Child und Peney. Sämtliche Maschinen sind Stoßbohrmaschinen. Die Gatti’sche Bohrmaschine ähnelt in ihrem Bau dem schon früher bei anderen Tunnelbauten verwendeten Druckluftbohrmaschinen, weist jedoch wesentliche Verbesserungen namentlich in der Steuerung auf, wodurch ihr Luftverbrauch gegenüber Maschinen älterer Konstruktion bedeutend geringer wurde. Die Bauart der Maschine ist sehr einfach und kommt der von Ferroux konstruierten am nächsten. Sie hat wie diese drehende Kolbenschieber und ist auf Zahnstangen derart montiert, dass das Vorrücken des Zylinders mittels vor- und rückwärts eingreifender Pratzen selbsttätig erfolgt. Vorteilhaft ist auch die automatische Rückstellvorrichtung, durch welche fest verklemmte Bohrer von der Maschine selbst aus den Bohrlöchern zurückgezogen werden können. Ein Nachteil der Konstruktion liegt darin, dass die federnde Bewegung des lang ausragenden Bohrgestänges die Stoßwirkung beeinträchtigt. Vier solche Maschinen sind auf einem Bohrwagen angebracht.

Seine Feststellung vor Ort erfolgt durch Zugketten, die an den vorderen Enden der Bauschienen befestigt werden. Hindurch wird der Rückstoß der arbeitenden Maschine aufgehoben, ohne daß eine weitere Versteifung notwendig ist. Nachteilig ist das große Gewicht des Wagens, 4 Tonnen, mit den vier Maschinen 6 Tonnen, welche das Vor- und Zurückführen derselben sehr mühsam macht. Auch können die beiden unteren Bohrmaschinen zu wenig unter dem Horizont geneigt werden, sodass keine Luftsohltiefschüsse angebracht werden konnten; waren solche notwendig, so musste der schwere Bohrwagen rückwärts aufgehoben werden.

Die Erhaltungskosten der Maschine sind mäßige und belaufen sich auf etwa 10 Kronen für das laufende Meter Stollen. Zur Bedienung sind keine besonders geschulten Mineure notwendig. Die Belegschaft für vier gleichzeitig arbeitende Bohrmaschinen bestand aus einem Vorarbeiter zugleich Schlosser und sieben Mineuren. Für den Betrieb standen abwechselnd zwei Kompressoren, der eine mit 90, der zweite mit 120 PS, und für 12 bzw. 16 Kubikmeter angesaugte Luft pro Minute zur Verfügung. Die Spannung der gepressten Luft beim Eintritt in die 90 mm weite Druckluftleitung betrug 7 Atmosphären, beim Eintritt in die Bohrmaschinen 5,5 bis 6 Atmosphären Überdruck. Der Luftverbrauch einer Maschine war 3000 bis 3700 Liter in der Minute bei durchschnittlich 400 Stößen gegen das Gestein.

Die Bohrmaschine System Währwolf stammt aus Deutschland. Ihre Bauart ist sehr einfach. Die Steuerung, welche eine Verbindung aus entlasteter Kolbenschiebersteuerung und Selbststeuerung des Antriebskolbens bildet, arbeitet in Folge dessen mit großer Sicherheit. Der Vorschub des auf einem Schlitten laufenden Zylinders geschieht mittels einer Vorschubspindel von Hand. In zwei Bohrmaschinen waren auf einer vertikalen Spannsäule mit Schraubentspannung montiert; ihre Befestigung erfolgt durch eine abnehmbare Kupplung und zwar mit ganz kleiner Entfernung der Achse von Maschine und Säule, sodass das auf letztere beim Arbeiten wirkende Drehmoment ein möglichst geringes ist; dadurch hat die Maschine eine sehr stabile Lage.

Die Bohrmaschine Währwolf hat sich beim forsiertesten Betrieb in dem leichten Gebirge der Südseite sehr gut bewährt. Nicht nur ihr geringes Gewicht und ihr ökonomischer Luftverbrauch, sondern auch ihre Unempfindlichkeit gegen Verschmutzen und ihre solide Bauart, welche selbst der rohesten Behandlung standhält, sind Vorteile, welche hier hervorgehoben werden sollen.

Die Reparaturkosten waren mäßige, sie betrugen für das laufende Meter Stollen 7 Kronen.

Zur Bedienung erforderte jene Maschine zwei Mineure. Die Druckluft für den Betrieb lieferte ein 90 PS Kompressor von 12 Kubikmeter angesaugter Luft. Die Eintrittsspannung in die 90 mm weite Druckluftleitung betrug 5,5, in die Bohrmaschine 4 bis 5 Atmosphären-Überdruck. Der Luftverbrauch war 3000 Liter in der Minute bei durchschnittlich 360 Stößen.

Die verwendeten Ingersoll-Maschinen entsprechen nicht dem beim Tunnelbau an dieselben gestellten Anforderungen; die unzweckmäßige Bauart insbesondere der Spannsäulen und die sehr hohen Reparaturkosten waren Ursache, dass diese Maschinen nicht in Verwendung blieben.

Über den Erfolg der maschinellen Bohrung enthält die nachstehende Zusammenstellung alles Wissenswerte.

In dieser konnten nicht die ganzen aufgefahrenen Stollenstrecken berücksichtigt werden; es wurden nur jene heraus gegriffen, in welchen der Vortrieb weder durch Kraftmangel noch durch starken Wasserandrang oder besonders gebreche Beschaffenheit des Gebirges behindert war. Auf der Nordseite kommen daher nur zwei Strecken in Betracht und zwar die erste von Stm. 1569 bis 2105, die zweite von Stm: 2172 bis 2292 beide im Dolomitischen Kalk. Auf der Südseite konnten drei Strecken in verschiedenen Gebirgsarten in Betracht gezogen werden. Die erste von Stm: 1401 bis 1664 im festen Werfener Schiefer und Rauchwacken, die zweite von Stm: 1737 bis 1864 in sehr festem spröden Anhydrit mit Dolomiteinlagerungen, die letzte von Stm: 1864 bis 2322 im Haselgebirge und milden Werfener Schiefer. Die Anzahl der Bohrlöcher und ihre Tiefe waren von der Beschaffenheit des Gebirges abhängig; ihre günstigste Anlage wurde beim Auffahren der verschiedenen Gesteinsarten durch Versuche gefunden. Zur Bohrung wurden Meißelbohrer aus Böhlerstahl mit achteckigem oder runden Querschnitt von 30 mm Stärke verwendet; die Bohrlöcher wurden mit einer Meißelbreite von 50 bis 55 mm begonnen und mit einer solchen von 33 mm beendet. In der Regel wurde ein Bohrloch mit drei Bohrern verschiedener Länge hergestellt. Die Bohrzeit einschließlich der Aufstellung der Bohrmaschinen bzw. des Vorführens und Feststellen des Bohrwagens betrug im Kalk 3 bis 4 Stunden, in den leichten Werfener Schiefern 2,5 bis 3,5 Stunden. In zwei Belegschaften zu einem Vorarbeiter und sieben Mineuren auf der Nordseite, acht Mineuren auf der Südseite besorgten abwechselnd die Bohrarbeit. Dazu kamen zwei Mann für das Zutragen der Bohrer und des Ausspritzwassers. Zur Sprengung wurde ausschließlich Nobels Nondynamit Nr. 1 verwendet, nur zu Beginn des Stollenvortriebes, als noch keine Sprengmittelmagazine erbaut waren, kam auch Dynamon zur Verwendung.

Das Schießen erfolgte in der Regel in drei Gruppen, indem zuerst die Einbruchschüsse, dann die First- und Ulmenschüsse, zuletzt die Sohlschüsse abgefeuert wurden; dazwischen wurden schon geschüttert. Die in der Mitte der Brust angeordneten Einbruchsschüsse, in der Regel vier, wurden gleichzeitig gelöst, indem die Zündschnüre gleich lang geschnitten wurden.

Als Zündmittel kamen die Pirgfordsche-Zündschnur und Kapsel Nr. 2 zur Verwendung.

Auf der Nordseite entstanden in den stark wasserführenden Strecken Schwierigkeiten beim Laden, weil das oft aus den Bohrlöchern andrängende Wasser die Einführung der Dynamitpatronen in der gewöhnlichen Weise nicht gestattete; sie wurden durch das Wasser heraus geschleudert und durch seine niedrige Temperatur 5° bis 6° zum Gefrieren gebracht; diesem Übelstande wurde abgeholfen, indem die ganze Ladung in einer ca. 60 cm langen Röhre aus Weißblech, welche das Dynamit samt der Zündpatronen und dem Besatz enthielt, eingeführt wurde.

Die Lade- und Schießarbeit besorgte ein Feuermann mit ein bis zwei Gehilfen aus der Schütterermannschaft. Ein Bohrangriff löste 7-9 Kubikmeter gewachsenes Gestein, welches sich auf 9 bis 12 Kubikmeter gelöstes vermehrte. Zur Fortschaffung der Berge waren daher 6-9 Schütterwagen a 1,5 Kubikmeter Inhalt notwendig. Für die Schütterung standen abwechselnd je zwei Schütterpartien zu acht Mann auf der Nordseite, zehn Mann auf der Südseite in Verwendung. Auf der Nordseite geschah die Schütterung derart, dass zugleich 3-4 Wagen vor Ort geschoben und beladen wurden. Vier Mann füllten vor Ort das Hauwerk in eiserne Kübel oder Mulden und hoben sie auf den ersten Wagen. Zwei Mann, welche auf den einzelnen Wagen verteilt standen, schoben diese auf Pfosten, die auf den Bordwänden der Wagen lagen zurück, der Siebente entleerte sie, der achte Mann trug die leeren Gefäße wieder nach vorne. Dieser Vorgang bewährte sich besonders bei großem Wasserandrang, wenn das Hauwerk vom Wasser überschwemmt war.

Auf der Südseite wurden die Berge einfach mit den Schaufeln in die Wagen geladen. Ein Mann vorne, zwei zu jeder Seite des Wagens arbeiteten, bis sie ermüdet von den anderen fünf Schütterer abgelöst wurden. Es wurden nur ein bis zwei Wagen gleichzeitig vorgeschoben und beladen; die Zeit zwischen dem Zurückführen der vollen und Vorholen der leeren Wagen wurde dazu benützt, das Hauwerk nach rückwärts zu werfen, so dass auch der zweite Wagen beladen werden konnte.

Die Schütterung, einschließlich der Lade- und Schießzeit nahm auf der Südseite 3 - 4,5, auf der Nordseite 3,5 – 6 Stunden in Anspruch, doch erhöhte sich diese im Nordstollen in Folge des Wasserandranges manchmal bis auf 15 Stunden.

Für die Zeit des Schießens und der Schütterung wurden der Bohrwagen bzw. die Bohrmaschinen in die Ausweiche, welche 50 – 150 m von der Brust entfernt war, zurück gebracht; dort standen auch die für die Schütterung notwendigen Wagen bereit.

Da das durchfahrene Gebirge nur wenig druckhaft war, genügte im Stollen meist ein ganz leichter Einbau, welcher erst nachträglich hergestellt wurde, so dass der Vortrieb dadurch keine Verzögerung erlitt. Im Anhydrit und streckenweise im festen Werfener Schiefer hielt der Stollen ohne Einbau. In den Kalkstrecken der Nordseite war ein Firstverzug notwendig, weil dort durch die starken Erschütterungen beim maschinellen Vortrieb des Firststollens Loslösungen vom Sohlstollenfirste entstanden. Im salzhaltigen Haselgebirge der Nordseite, wo der Stollen über ein Jahr lang am Holz stand, zeigten sich Blähungserscheinungen; um diese zu begegnen wurden die Ulmen mit einem Zementmörtelverputz versehen, der die weitere Einwirkung der Atmosphärilien verhindert sollte, was sich gut bewährt hat. Das im Sohlstollen erschlossene Wasser wurde in einem seitlich angeordneten, offenen Gerinne abgeführt.

Über den Verlauf des Sohlstollenvortriebes vom Tage des Spatenstiches an, geben die beigeschlossene Zusammenstellung und zeichnerische Darstellung eine Übersicht.

Der Firststollenvortrieb#

Für die Auffahrung des Firststollens war von Haus aus Handbohrung vorgesehen; der Vortrieb erfolgte von Aufbrüchen aus die nach Maßgabe der größeren oder geringeren Entfernung des Sohlstollenortes von der Arbeitsstrecke in Abständen 50 bis 120 m angeordnet waren. Für die Schütterung wurden in Abständen von 8 zu 8 m Schüttlöcher hergestellt, durch welche die Berge in die im Sohlstolen bereitstehenden Wagen gestürzt wurden; sie wurden zweckmäßig schon früher ausgebrochen, so dass, so bald der Firststollenort sie erreichte sofort ihrem Zwecke dienen konnten.

Jeder Firststollenort war in der Regel mit vier Mineuren besetzt; der ausgebrochene Querschnitt war 3 bis 3,6 m². Als auf der Nordseite mit dem Anfahren der Triaskalke die andrängenden Wassermengen den Sohlstollen überschwemmten und daher die Förderung außerordentlich erschwert, mitunter ganz unmöglich war, blieb auch der Firststollen weit zurück. Während der auf das Verschwinden der Betriebskraft des „schreienden Baches“ folgenden Periode, in der ohne Lüftung gearbeitet werden musste, war der Vortrieb ganz eingestellt. Die dadurch entstanden Rückstände, welche sich nach Wiederaufnahme des vollen Baubetriebes sehr unangenehm fühlbar machten, mussten nach Möglichkeit durch Einführung der maschinellen Bohrung im Firststollen hereingebracht werden. Zu diesem Zwecke wurde bei Herstellung der als Ersatz dienender Dampfkraftanlage ein zweiter stärkerer Kompressor mit 120 PS aufgestellt, welche den gleichzeitigen Bohrbetrieb im Sohl- und Firststollen gestattete, während der schon bestehende als Reserve diente. Bei der maschinellen Auffahrung des Firststollens wurden anfangs Maschinen System Ingersoll- Sergeant, später, als diese sich nicht bewährten, drei auf zwei Spannsäulen montierte Maschinen System Hoffmann- Währwolf verwendet. In beiliegender Tabelle sind die Ergebnisse des Vortriebes für zwei Firststollenstrecken, in welche die Arbeit ohne besondere Störungen verlief, zusammen gestellt.

Durch die Anwendung der maschinellen Bohrung wurde der ausgebrochene Querschnitt bedeutend größer, etwa 4 bis 4,5 m². Streckenweise, besonders wenn durch Wassereinbrüche im Sohl- oder Firststollen die Förderung unmöglich war, benützte man die Zeit, um mit den Bohrmaschinen gleich die Bohrlöcher für den künftigen Gewölbeausbruch herzustellen.

Auch auf der Südseite wurde es nach dem großen Wassereinbruch vom 17. Mai 1905, welcher, wie schon erwähnt, eine vollständige Änderung des Arbeitsvorganges zur Folge hatte, notwendig, die letzten Firststollenstrecken durch maschinelle Bohrung aufzuführen. Darauf wird noch im Folgenden näher eingegangen werden.

Vollausbruch und Zimmerung#

Beim Ausbruch der Tunnelröhre kamen zwei Bauweisen zur Anwendung. Auf der Nordseite war es vorwiegend die Belgische mit Sohlstollen. Nur einzelne Ringe wurden als Aufbruchringe nach dem Zentralstreben- System und zwar bis Tkm 0,500 jeder 9. Ring hergestellt. Später kamen nur ganz vereinzelte Ringe nach dieser Einbauweise zur Ausführung.

Auf der Südseite wurde in der Strecke vom Portal bis Tkm 0,582 nach Belgischer Bauweise mit jedem neunten Ring als Aufbruchring gearbeitet. Von Tkm 0,582 bis 1,864 wurde dann durchwegs nach dem Zentralstrebensystem je nach der Gebirgsbeschaffenheit entweder mit Aufbruch- und Schlussringen, oder in der Straße abgebaut. Von Tkm 1,864 bis zur Durchschlagsstelle kam ausschließlich die Belgische Abbauart zur Anwendung. Die Einschaltung von Aufbruchringen in nach belgischer Bauweise herzustellenden Tunnelstrecken hatte den Zweck für die Standfestigkeit des Gebirges und die anzunehmenden Mauwerksprofile Anhaltspunkte zu gewinnen. Später, als genügende Erfahrungen über das Verhalten des Gebirges vor lagen, wurde davon abgelassen.

Die Länge der Ringe betrug in der Regel 8 m, nur die in der Verbruchstrecke der Südseite hergestellten, besonders schwere Druckprofile erhielten Längen von 6 und 7 m. Entsprechend der Druckwirkung des Gebirges wurde das Tunnelausbruchprofil erweitert und erhöht.

Zentralstrebenzimmerung#

In der Tafel VI sind die in der Regel zur Anwendung gelangten Einbauarten dargestellt. Figur I kann zur Anwendung in den minder festen Werfener Schiefer, Haselgebirge, Mergelschiefer und Gosaukalken. Dieser Einbau bestand aus drei bis vier Kronbalkenpaaren von 25 -30 cm Stärke auf drei Gespärren. Figur 2 stellt den schweren Einbau dar, wie er auf der Südseite in der Verbruckstrecke, in der Rauwacke und in minder druckhaften Werfener Schiefer angewendet wurde. Hier waren fünf Kronbalkenpaare von 30 bis 40 cm Stärke auf je zwei Brust- und zwei bis drei Mittelgespärre abgestützt. Wo es das Gebirge verlangte war überdies die Straße mit zwei bis drei Wandruten gesichert.

In den Aufbruchringen im dolomitischen Kalk der Nordseite kam nur ein Firstenschutz, wie er in Figur 3 dargestellt ist, zur Ausführung. Auf der Südseite wurde in den festen Werfener Schiefer und im Anhydrit ein solcher nach Figur 4 eingebaut. Wo das Gefüge des Gebirges keine Loslösung befürchten ließ, blieben Strecken auch ganz ohne Einbau.

Zimmerung der Ringe nach Belgischer Bauweise#

Der Einbau in den belgisch betriebenen Ringen ist in Tafel VII dargestellt. Figur 1 zeigt die Zimmerung in minderfesten Werfener Schiefer und in den gebrächen dolomitischen Kalken. Gewöhnlich wurde die Kalotte von zwei bis drei Kronbalkenpaaren von 25 -30 cm Stärke auf drei Ständergespärren gehalten. In festem Gebirge konnten lange Strecken ganz ohne Einbau bleiben oder es genügte ein leichter Firstverzug aus zwei etwa 20 cm starken, von Ständer gehaltenen Kronbalken.

Im Haselgebirge der Südseite kam der in Tafel VII Fig. 5 dargestellte Firstenschutz zur Ausführung.

Im Allgemeinen erfolgte die Herstellung der Bohrlöcher für den Vollausbruch zweimännig. Auf der Nordseite kam auch einmännige Bohrung vor und nach erfolgtem Durchschlage des Firststollens, als die Bohrmaschinen frei wurden, auch maschinelle Bohrung.

Das Hauwerk der Kalotte wurde mit Schaufeln in das in jedem Ring angeordnete Schüttloch geworfen. Die im Sohlstollen stehenden Wagen wurden unter diese Schüttlöcher gestellt und gefüllt. In der letzten belgisch betriebenen Strecke der Südseite musste, da die Förderung durch den Sohlstollen unmöglich war, für die Schütterung in der Kalotte ein besonders Geleise in derselben gelegt werden, auf welchen die Berge zu dem rückwärts gelegenen Schüttgerüst auf kleinern Kippwägen zugeführt und dort in die normalen Tunnelwagen eingeladen wurden.

Die geförderte Ausbruchmenge betrug auf der

Nordseite 106 900 Kubikmeter

auf der Südseite 121 000 Kubikmeter

somit zusammen 227 900 Kubikmeter gewachsenes Gebirge.

Auf der Nordseite waren in der normalen Bauperiode für ein Kubikmeter 1,27 Mineurschichte und 0,43 Schlepperschichte notwendig. In der abnormalen Bauperiode, in welcher die Vollausbruchsarbeiten durch die großen Wassereinbrüche bedeutend gestört waren und die Arbeiten ohne Zuführung von Frischluft noch im Tkm 1,300 an dem Ausbruch der Kalotte arbeiteten, erhöhte sich der Schichtaufwand ganz bedeutend. Er betrug für ein Kubikmeter Ausbruch 2,12 Mineurschichte und 2,07 Schlepperschichte.

Die Mauerung#

Die Ausmauerung der Tunnelröhre erfolgte nach dem von der k.k. Eisenbahnbaudirektion aufgelegten Typenblatte 1d für Tunnele über 1000 m Länge. Das Lichtraumprofil hat ein Höhe von 6 m von Schwellenhöhe zum Scheitel gemessen; die lichte Weite ist in Schwellenhöhe 4,82 m, 2,20 m darüber, in der Höhe des Gewölbebogenanlaufes 5,5 m.

Das Typenblatt1d enthält 13 Profile, Typ 2 - 14; von diesen wurden die vorgesehen Fels- und Betonverkleidungsprofile Typen 2 und 3 in Bosrucktunnel nirgends ausgeführt. Die am häufigsten angewendeten Mauerwerksprofile sind in Tafel III gezeichnet.

In Werfener Schiefer wurden vorwiegen die Typen 4, 5 und 7 ausgeführt, nur einzelne Ringe in besonders druckhaften Strecken erhielten Typen 9 oder 10. Im festen dolomitischen Kalk genügten die Typen 4 und 5, in den minderfesten klüftigen und überaus wasserreichen Guttensteiner Kalken wurde Type 7 ausgeführt. Im Anhydrit kamen Typen 4 und 5 zur Anwendung. Die Haselgebirgsstrecke der Nordseiten wurden anfänglich nach Type 8 nur einzelne Ringe, in welchen sich schon beim Ausbruch Blähungserscheinungen zeigten, nach Type 10 ausgemauert; mit Rücksicht auf die geringe Lagerhaftigkeit des auf der Nordseite zur Verfügung stehenden Bruchsteines suchte man hier den Mauerwerksverband in den Firstgewölben noch durch Einlegen von Quaderscharen zu verbessern; diese Gewölbeverstärkung welche sich sehr gut bewährte, zeigt sich in Figur 9 Tafel III.

Als sich nach zwei jährigem Bestande der Tunnelröhre in diesem Gebirge Druckerscheinungen zeigten, indem Bewegungen und Zerstörungen des Mauerwerkes auftraten, wurden die im Haselgebirge der Südseite noch herzustellende Ringe nach Typ 9, wenn in ihnen Nischen angeordnet waren, nach Typ 10 ausgeführt. In einer kurzen Strecke, wo die Gewölbe bereits nach Type 8 hergestellt waren, wurde das Mauerwerk der Widerlager der Type 9 entsprechend verstärkt.

Die Rauwackenlagern der Südseite erfolgte die Ausmauerung der Tunnelröhre nach Typ 9 und 10. Die schwersten Mauerwerksprofile, welche Figur 10 darstellt, kamen in der Verbruchstrecke Stm: 576 bis 595 der Südseite zur Anwendung.

Es kamen demnach zur Ausführung:

| Type 4, Verkleidungsprofil | 814, 77 m |

| Type 5, leichtes Druckprofil | 1637,26 m |

| Type 7, schweres Druckprofil | 722,39 m |

| Type 8, schweres Druckprofil | 856,57 m |

| Type 9, schweres Druckprofil | 494,55 m |

| Type 10, schweres Druckprofil | 205, 79 m |

| Type 14, schweres Druckprofil | 27, 05 m |

| Zwei Portale a 3,4 m, = | 6,80 m |

| zusammen | 4766,18 m |

|---|

Die Bestimmung der Typen erfolgt nach Auffahrung des Sohl- und Firststollens. Maßgebend für dieselbe war die Beschaffenheit des Gebirges und dessen Schichtung, das Verhalten desselben im Sohlstollen, wo es durch längere Zeit dem Einfluss der Atmosphärilien ausgesetzt war, sein Verhalten nach Auffahrung des Firststollens, endlich bei anderen, in ähnlichen Gebirgsarten schon ausgeführten Ringen gewonnene Erfahrungen. Häufig ergaben noch die Beobachtungen während des Vollausbruches die Notwendigkeit einer stärkeren Type, als ursprünglich vorgesehen war, anzuwenden. Bei der Typenbestimmung wurde auch darauf geachtet, dass wo zwei verschieden feste Gebirgsarten aufeinander folgten, nicht unmittelbar nach sehr schweren Typen leichte Druck- oder Verkleidungsprofile angeordnet wurden; man schaltete in dem festeren Gebirge eine mittlere Übergangstype ein. Wenn z.B. auf Rauwackenstrecken mit Typen 9 und 10 Anhydrit folgte, wo Type 4 genügte, so wurde der erste Ring im Anhydrit noch nach Type 5 oder 7 ausgeführt.

Der große Wasserandrang im Tunnel machte mehrfache Abänderungen der im Typenblatte 1d vorgesehen Mauerwerksprofile notwendig. Als nach dem Anfahren der Triaskalke auf der Nordseite der Sohlenkanal die abfließenden Wassermengen nicht mehr fassen konnte, musste sein Querschnitt vergrößert werden. Dies konnte in der schon fertig gestellten Tunnelstrecke nur durch Aufbetonierung seiner Widerlager um 0,50 m erreicht werden, was wieder eine Hebung der Schwellenhöhe um 0,50 m und dadurch eine bedeutende Verkleinerung des Lichtraumprofiles zur Folge hatte. Figur IV. Die Schwierigkeiten bei der Gründung der Widerlager in der noch auszumauernden Kalkstrecke veranlassten die Verlegung des Sohlenkanales aus der Mitte auf die Seite, wodurch es auch leichter möglich wurde demselben einen entsprechend großen Querschnitt zu geben. Für diese Anordnung wurde ein besonderes Typenblatt 1f aufgelegt, dessen Haupttype in Figur 5 dargestellt ist. Da mit den Vordringen des Sohlstollen immer größere Wassermengen zum Abfluss kamen, wurde der Ausbruch der Widerlagenfundamente auf die normale Tiefe so sehr erschwert - es war unmöglich die Baugruben auszupumpen, der Ausbruch musste unter Wasser erfolgen - daß mit Rücksicht auf die bemessene Bauzeit und auf die Festigkeit des Gebirges die Gründung der Widerlager auf die notwendigste Tiefe beschränkt wurde. Die Figuren 6 bis 8 zeigen diese Ausführungsweise.

Den Vorgang der Mauerung bei den zur Anwendung gelangten beiden Bauweisen zeigen die Figuren 2-4 der Tafel VII und die Figur 1 der Tafel VIII.

In den beiden untersten Fundamentschichten sind in Druckprofilen nach Steinschnitt zugearbeitete Fußquader angeordnet um die Sohlengewölbe leicht einspannen zu können und eine gleichmäßige Druckverteilung zu erzielen. Auf der Südseite wo die Beschaffung von Quadern Schwierigkeiten bereitete, wurden die Widerlagerfundamente zum größten Teil aus Beton hergestellt, was den gleichen Zweck erfüllte. Bevor man den Bau der Widerlager auf solchen Fundamente fortsetzte, wurde dem Beton zur Erhärtung 48 Stunden Zeit gelassen. Das Mauerwerk wurde immer satt an das Gebirge angeschlossen. Klüfte und natürliche oder durch Loslösung entstandene, über das normale Ausbruchprofil hinaus reichende Höhlungen wurden je nach der Gebirgsbeschaffenheit fest gemauert oder mit Steinsatz ausgefüllt.

Für die Gewölbemauerung waren als Lehrbogen zweiteilige eiserne Doppel- T- Träger von 14 cm Höhe und solche aus Holz in Verwendung. Sie standen auf Unterzügen, die durch Ständer auf die Tunnelsohle abgestützt waren, bei der belgischen Bauweise auf der Sohle der Kalotte lagen. Die Entfernung dieser Lehrbogen betrugen in der Regel 1,2 m, in druckhaften Ringen 1,0 m. Die Schalhölzer waren 4 m lang und 8 auf 8 cm stark. Die Ausrüstung erfolgte in der Regel nach 14 Tagen, indem die Holzkeile unter den Füßen der Lehrbogen herausgeschlagen wurden.

Den Druckverhältnissen entsprechenden wurden die Mauerwerksprofile mit einer Überhöhung von 5 bis 10 cm und einer Erbreiterung von 6 bis 10 cm ausgeführt.

Der Sohlenkanal wurde gemauert, wo es nicht möglich war die Baustellen durch Pumpen oder Ableitung des Wassers, zu welchem Zwecke man die eisernen Luftleitungsrohre verwendete, trocken zu legen, betoniert. Als Kanaldeckel kamen Betonplatten von 0,2 m Stärke mit Eiseneinlagen zur Verwendung. Die Sohlengewölbe konnten auf der Nordseite und in der Strecke vom Portal bis Stm: 603 der Südseite erst nach Fertigstellung des Sohlenkanales, welcher wegen der großen abzuführenden Wassermengen schon früher hergestellt werden musste, gemauert werden. In diesen Strecken wurde der unterhalb des Kanals liegende Teil dieser Gewölbe gleich beim Bau desselben wie dieser in Beton ausgeführt. Figur 4, Tafel VII. Die rechts und links liegenden Teile des Sohlengewölbes wurden später streckenweise auf der Nordseite gemauert, auf der Südseite betoniert. Die langen Sohlengewölbestrecken im Haselgebirge und in den Rauhwacken der Südseite wurden zugleich mit dem Sohlenkanal gemauert. Der Vorgang war derart, dass streckenweise die Förderbahn auf eine Seite gerückt, auf der anderen das Sohlengewölbe samt dem Kanalwiderlagern, der Aufmauerung und Betonabdeckung fertig gestellt, dann nach Umlegung der Rollbahn der auf der anderen Seite noch fehlende Gewölbeteil gemauert wurde. Das Wasser wurde in 500 mm weiten Luftleitungsrohren über die Baugruben weggeleitet. Nach Fertigstellung der Mauerung, noch bevor die Sohlengewölbe eingespannt waren, wurden einzelne in verschiedenen Gebirgsarten liegende Abschnitte der Tunnelröhre auf ihr weiters Verhalten gegen Gebirgsdruck beobachtet. Zu diesem Zwecke wurden in den Widerlagern ungefähr 1m über Schwellenhöhe und 1m von den Ringstößen aneinander gegenüber liegend eiserne Bolzen mit halbrundem Kopf versetzt. Ihr gegenseitiger Abstand wurde mit Latten auf Millimeter genau eingemessen und so konnte die geringste Bewegung der Widerlager beobachtet werden. In besonders druckhaften Ringen wurden je drei Bolzenpaare in den Widerlagern und in den Kämpfern versetzt, überdies die Setzungen des Gewölbescheitels durch Nivellements beobachtet.

In sehr nassen Tunnelstrecken, insbesondere im Triaskalt war es geboten die Firstgewölbe gegen das Eindringen des Bergwassers zu schützen. Zu diesem Zwecke wurden die äußere Leibung der Gewölbe unter dem Schutze von bombierten 0,7 mm starken Wellblechtafeln, welche sich übergreifen, mit einer 10 cm starken Zementmörtelschichte abgedeckt. Der Zwischenraum zwischen den Wellblechen und dem Gebirge wurde trocken ausgeschlichtet. Das in Kämpferhöhe sich sammelnde Wasser läuft durch Schlitze hinter den Widerlagern und unter Schwellenhöhe in den Sohlenkanal ab. Fig. 6, Tafel VII zeigt diese Anordnung.

In einigen Tunnelstrecken stellte sich erst nachträglich nach vollendeter Ausmauerung besonders zur Zeit der Schneeschmelze starke Nässe in den Firsten ein. Man suchte hier die Gewölbe durch Einspritzern von Zementmilch nach dem Verfahren von Wolfsholz trocken zu legen. Auf der Nordseite wurden 112 m, auf der Südseite 32 m der Tunnelröhre nach diesem kostspieligen Zementeinspritzverfahren behandelt. Der Erfolg war nicht überall der Erwartete. Die Kosten beliefen sich für ein Meter Tunnelröhre auf 213 Kronen.

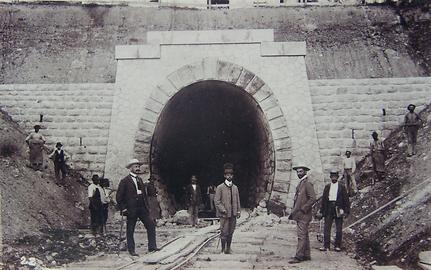

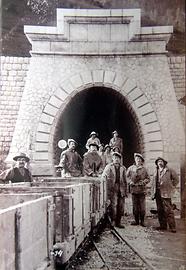

In Abständen von ungefähr 50 m voneinander sind beiderseits der Tunnelröhre Nischen angeordnet. Kleine Kammern kamen je auf einer Seite in Entfernungen von annähernd 800 m zur Ausführung. In der Tunnelmitte ist eine große Kammer angeordnet. Die Kammern sind mit Abschlusstoren aus Lärchenholz versehen. Die beiden Tunnelportale erhielten eine besondere architektonische Ausgestaltung. Die mächtigen Quader für dieselben wurden im Steinbruch der Nordseite gewonnen.

Den Baustein für die Tunnelausmauerung lieferte auf der Nordseite ein Felssturz an den Hängen des Schwarzenberges gegenüber dem Tunneleingange. Es ist ein spröder, wenig lagerhafter dolomitischer Kalkstein, der sich aber unschwer bearbeiten ließ; es war möglich, die Fuß,- die Nischen- und Portalquader zu erzeugen. Letztere wurden auch für das Südportal hier hergestellt und nach erfolgtem Durchschlag durch den Tunnel hinübergeschafft. Der Stein wurde auf einer Rollbahn vom Bruch ohne umzuladen in den Tunnel befördert.

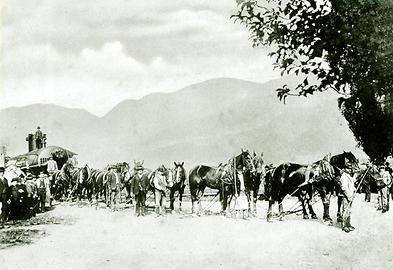

Auf der Südseite war die Steinbeschaffung schwerer. Den größten Teil des Bedarfes deckte ein Bruch im Ardninggraben am Fuße des Pleschberges. Dieser lieferte einen festen plattigen Quarzitschiefer, der sich aber nicht zu Werkstücken verarbeiten ließ. Im ersten Baujahr als dort noch nicht ausreichende Mengen erzeugt werden konnten, wurde aus dem Blahberg- Rauwackebruch, der ungefähr 3 km vom Tunnel entfernt am rechten Ufer der Enns liegt, Stein mit Fuhrwerk zugeführt. Dort kam auch ein Teil der Nischenquader und einige Fußquader erzeugt werden. Außerdem kamen noch Findlinge aus dem Ardninggraben, hauptsächlich Gosaukonglomerate, aus denen sich auch Quader herstellen ließen, zur Verwendung. Die Quader für die Firstgewölbe in der Verbruchstrecke sind aus Großreiflinger Kephalopodenkalk. Der Sand für die Mauerung wurde auf der Nordseite in einer Sandquetsche aus dem Kalkstein erzeugt. Auf der Südseite wurde reiner Quarzsand aus einem toten Arm des Ennsflusses bei Frauenberg ungefähr 3 km weit zugeführt.

Als Bindemittel standen Portland- und Königinhofer Schlackenzement in Verwendung. Das Mischungsverhältnis für Mörtel war bei ersteren 1 zu 4, bei letzteren 1 zu 3. Vielfache Anwendung besonders beim Bau des Sohlenkanals und bei der Gründung der Widerlager im Nassen fand Beton im Mischungsverhältnis 1 zu 2 zu 4 wobei ausschließlich Portlandzement verwendet wurde.

Die Mauerwerksmenge einschließlich Beton und Quadern betrug auf der Nordseite 39 900 Kubikmeter, auf der Südseite 38 300 Kubikmeter, somit zusammen 78 200 Kubikmeter.

Auf der Nordseite war auf der normalen Bauperiode für 1 Kubikmeter Mauerwerk 0,79 Maurerschichten und 0,98 Handlanger- und Schlepperschichte notwendig.

In der abnormalen Bauperiode, in welche sich insbesondere die Gründung der Widerlager schwierig gestaltete, erhöhte sich der Schichtaufwand ganz bedeutend, derselbe betrug für 1 Kubikmeter Mauerwerk 0,86 Mauerschichten und 2,08 Handlanger- und Schlepperschichten.

Baubetriebsanlagen#

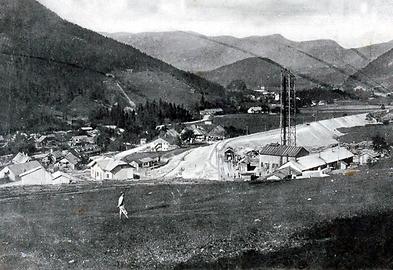

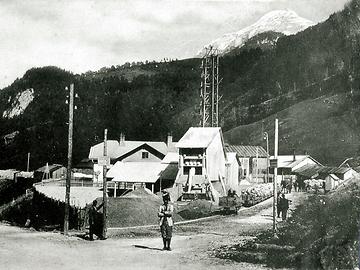

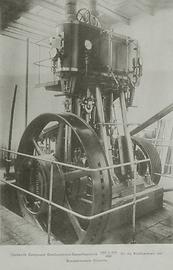

Der Betrieb der Baumaschinen beider Tunnelseiten war ursprünglich auf die Wasserkraft des „Schreienden Baches“ allein angewiesen. Sein Wasser wurde durch eine in 930 m Seehöhe liegenden Wehranlage gefasst und in einer 2130 m langen 400 mm im Lichten messenden Rohleitung mit einem Nutzgefälle von 211 m zu dem nächst dem Tunneleingange gelegenen Maschinenhause geleitet. In demselben waren vier von der Maschinenfabrik Graz Andritz bei Graz gelieferte Hochdruckturbinen aufgestellt, deren Gesamtleistung 300 effektive PS betrug. Drei Turbinen dienten für den Antrieb zweier gekoppelter Hochdruckventilatoren System Andritz, eines horizontalen Verbund-Kompressors für 14 Kubikmeter angesaugte Luft pro Minute zum Betriebe der Bohrmaschinen, der Beleuchtungsanlagen, der Werkstätte und der Schmiede, die vierte ein Peltonmotor von 150 effektiven PS betrieb einen Hochspannungsgenerator von 6000 Volt. Der erzeugte Strom wurde durch eine 7100 m lange Freileitung als Elektrolyt-Kupferdraht von 200 Quadratmillimeter Querschnitt über den Arlingsattel auf die Südseite geleitet und dort auf 190 Volt transformiert. Mit dieser Kraft wurden hier von 3 Motoren die gleichen Arbeitsmaschinen wie auf der Nordseite betrieben. Die Hochdruckventilatoren mit einer Pressung von 2,7 cm Quecksilbersäule, gemessen bei den Ventilatoren und einer Tourenzahl von 1500 in der Minute, führten 75 Kubikmeter Luft in der Minute in den Tunnel.

Als sich im Winter 1903 herausstellte, dass die Wasserkraft des „Schreienden Baches“ während der Wasserarmen Jahreszeit für den ungestörten Betrieb auf beiden Tunnelseiten nicht ausreichen wird, kam noch im selben Winter auf der Südseite eine stehende Verbund-Kondensations-Dampfmaschine von 150 PS mit einem Tischbeindampfkessel von 120 m2 Heizfläche samt Überhitzer 15 m2 Heizfläche zur Aufstellung.

Nach dem vollständigem Verschwinden des „Schreienden Baches“ musste die Turbinenanlage auf der Nordseite durch eine Dampfkraftanlage ersetzt werden. Diese gelangte im Oktober 1904 in Betrieb und bestand aus einer stehenden Verbund-Kondensations-Dampfmaschine mit 200 PS und einer liegender Verbund-Kondensations-Dampfmaschine von 210 PS ferner aus zwei Röhrendampfkessel von je 110 m² Heizfläche mit je einem Überhitzer von 20 m² Heizfläche. Zugleich vergrößerte man die Baubetriebsanlagne durch Aufstellung eines dritten Hochdruck-Ventilators, der zu den beiden bestehenden angekuppelt wurde und eines zweiten stärkeren Kompressors (16 m3 angesaugte Luft pro Minute) der die gleichzeitige maschinelle Bohrung im Sohl- und Firststollen ermöglichte.

Auf der Südseite machte das unerwartete auftreten von Grubengasen eine ausgiebigere Lüftung des Tunnels notwendig; zu diesem Zwecke wurde eine zweite größere Ventilatorenanlage für 300 m3 Luft in der Minute errichtet. Für ihren Betrieb wurde eine liegende Verbund-Kondensations-Dampfmaschine von 350 PS mit zwei Tischbeindampfkessel von 140 m² Heizfläche samt zwei Überhitzern mit je 30 m² Heizfläche und eine Wasserreinigungsanlage System Dervaux-Reissert von 5 m3 Leistung in der Stunde aufgestellt. Da die elektrische Kraftübertragung von der Nordseite aufrecht erhalten blieb, so kamen zu den beiden Dampfmaschinen der Südseite noch je ein Drehstrom-Niederspannungs-Generator von 190 Volt und 120 KW Leistung bzw. von 210 Volt und 200 KW Leistung hinzu.

Im Ganzen standen daher in der letzten Bauperiode 900 effektive PS für den Betrieb zur Verfügung. Zur leichteren Überwindung der Schwierigkeiten bei der Gründung der Ringwiderlager und bei der Herstellung des Sohlenkanales in den wasserführenden Triaskalken der Nordseite dienten zwei Wasserförderungsanlagen für Druckluftbetrieb mit 100 bzw. 150 sl Leistung. Von diesen beiden wurde nur die Stärkere im zweiten Tunnelkilometer der Nordseite eingebaut. Die räumliche Ausdehnung und die Lage der Baubetriebsanlagen auf der Nord- und Südseite veranschaulichen die beigegeben Situationspläne sowie die beiden Lichtbilder.

Wiederherstellung schadhaft gewordener Tunnelstrecken im ersten Tunnelkilometer der Nordseite#

Die Tunnelstrecke, Tkm: 0,512 bis 0,744 der Nordseite, welche ganz im Haselgebirge mit Gips liegt und in der Strecke Stm: 0,600 bis 0,700 von zahlreichen Steinsalzbänder durchzogen ist, wurde in dem Zeitraum Juni 1903 bis Dezember 1903 nach den schweren Druckprofilen Typen 8, 9 und 10 belgisch hergestellt. Im April 1905 - also zwei Jahre später - machten sich in einigen Ringen dieser Tunnelstrecke Druckerscheinungen bemerkbar, welche in der Form von Mauerwerksabblätterungen, von Sprüngen und Rissen im Widerlager und Firstgewölbemauerwerk auftraten. Die größte beobachtete Bewegung der Widerlager und Kämpfer gegeneinander betrug 25 cm. Diese Zerstörungen traten ganz besonders im Kämpfer des Tunnelfirstgewölbes auf, ein Umstand, der vielleicht seine Erklärung in der belgischen Bauweise finden kann. Die Hauptursache dieser Zerstörungen und Deformationen ist in dem Auftreten von Steinsalz und Gips im Haselgebirge dieser Strecke zu suchen. Durch die Einwirkung der Atmosphärilien weichten beide Mineralien das sie umgebende Haselgebirge auf, es traten demzufolge größere Loslösungen des Gebirges auf, deren vermehrter und einseitiger Druck das Tunnelfirstgewölbe ungünstig beeinflusste. Tatsächlich wurde auch bei den meisten neu wiederherzustellenden Ringen bei der Demolierung das Mauerwerk des Firstgewölbes im normalen Verlaufe der Gewölbestützlinie abgebrochen vorgefunden. Das über dem Firstgewölbe gelagerte Gebirge war bis auf eine Tiefe von ca. 1 m vollkommen plastisch, stellenweise sogar breiig, sodass dasselbe aus den Fugen des Mauerwerkes heraus fließen konnte.

Das zur Anwendung gelangte neue schwere Druckprofil, sowie der besonders starke Einbau sind in den Figuren 7, 5 der Tafel VII und VI dargestellt.

Für die Herstellung des Tunnelfirstgewölbes kam in neun Ringen Mauthausener Granit (Quader) in den anderen Ringen der plattige Quarzitschiefer der Südseite zur Anwendung. Das Mauerwerk der Widerlager wurde aus Kalkstein der Nordseite hergestellt.

Vierzehn Ringen mussten bis auf das Sohlengewölbe und den Sohlenkanal gänzlich ausgewechselt werden; in weiteren 16 Ringen wurden Umbauten geringeren Umfanges durchgeführt. Die Rekonstruktionsarbeiten, welche im Dezember 1905 also nach erfolgten Durchschlage des Sohlstollens begonnen wurden, waren im Mai 1906 gänzlich beendet. Die Kosten der Wiederherstellung beliefen sich bei Rekonstruktion mit Quaderfirstgewölben auf 4286 Kronen für einen laufenden Meter, bei Rekonstruktionen bei Bruchsteinfirstgewölbe auf 2713 Kronen für einen Laufmeter.

Der Verbruch in Tkm 0,582 der Südseite.#

Die Sicherung und der Ausbau der Verbruchstrecke.#

Bei der Auffahrung des ersten Rauwackenzuges brachen am 14. August 1902 im Tunnelkilometer 0,582 plötzlich aus der Stollensohle vor Ort 800 Sekunden Liter Wasser ein. Der Wasserandrang war ein solch großer, dass die Belegschaft des Sohlstollens flüchten musste. Zu gleicher Zeit wurden im Inneren des Gebirges ein lang andauerndes Getöse vernommen, verursacht durch niederbrechendes Gestein. Ober Tag wurde das plötzliche Verschwinden zweier Quellen im Ardninggraben festgestellt.

Als aus der unveränderten jedoch bedeutend kleiner gewordenen Abflussmenge und der Klärung des Wassers auf einen Stillstand der Bewegung im Inneren des Gebirges geschlossen werden konnte, wurde versucht, den Stollen zu befahren. Jedoch die in diesem angesammelten Kohlensäuregase, welche die Grubenlichter zum Verlöschen brachten, machte ein weiteres Vordringen im Stollen unmöglich. Erst die instand gesetzte Luftleitung und eine energische Bewetterung des Stollens, gestatteten eine nähere Besichtigung des Verbruches. Hiebei konnte festgestellt werden, dass der Stollen bis 80 m vor Ort mit Material gänzlich verlegt war. Vor allem handelte es sich darum, die Verbruchstrecke zu entwässern und den Stollen frei zu legen. Ein Versuch, dies durch den Sohlstollen zu ermöglichen, misslang vollständig, da trotz der größten Vorsicht und Getriebezimmerung mit halben Stollenprofil stets kleinere Verbrüche sich wiederholten und das rückwärts angestaute Wasser sich jedes Mal bei der Ausräumung des Materials mit großer Vehemenz in den Stollen ergoss. Demzufolge begann man ca. 30 m von der Brust zurück im festen Gebirge unter 45° gegen den Richtstollen mit dem Vortrieb eines linksseitigen Wasserstollens, welcher in einem Abstande von 17 m von der Tunnelachse, die Verbruchstrecke zu erreichen hatte. Der Zufluss des Wassers steigerte sich mit dem Maße als der Stollen der Verbruchstrecke sich näherte. Armdicke Strahlen drangen aus den Spalten und Bohrlöchern. Die Belegschaft litt viel unter der großen Kälte des Wassers, weshalb die Arbeitszeit auf vier Stunden herabgesetzt und ein entsprechend höherer Schichtlohn eingeführt werden musste.

Mit diesem Stollen glückte es, die wasserführende Schichte zu durchfahren und wurde der Vortrieb desselben, nachdem er bei Tkm: 0,586 trockenes Gebirge erreicht hatte, eingestellt.

Der rechtsseitige Wasserstollen, welcher nur auf eine Länge von 17 m vorgetrieben wurde, musste, da ein weiterer Verbruch zu befürchten war, eingestellt werden.

Nunmehr wurde versucht auch den Firststollen selbst zur Entwässerung heran zuziehen und tatsächlich wurden auch ca. 100 sec. Liter Wasser angezapft. Allerdings zeigte sich ein voller Erfolg erst einen Monat später, nachdem die Sohle des linken Seitenstollens vertieft war. Zuerst ließ das Wasser im Firststollen nach, der Wasserspiegel sank immer mehr bis er in der Höhe des Seitenstollens, dessen Wasserergiebigkeit man durch einen Querschlag erhöhte, sich beständig hielt. Es kamen hier ca. 200 sec. Liter Wasser zum Abfluss. In Tafel X ist der Lageplan der Verbruchhöhle sowie der Wasserstellen dargestellt. Als nunmehr der Firststollen trocken war zögerte man nicht länger, den Vortrieb wieder aufzunehmen. Aber schon nach einigen Metern stieß man zur allgemeinen Überraschung auf eine große Höhle, welche nur durch diesen Verbruch entstanden sein konnte.

Fortwährende Loslösungen des gebrächen Materiales fordernden den sofortigen Einbau dieser Höhle. Dieser Sicherungseinbau ist in Tafel X dargestellt, und war diese in 14 Tagen hergestellt. Er bestand aus fünf horizontalen Kränzen, die durch Lang- und Querschwellen gegen das Gebirge abgesteift waren. Vom untersten Kranze aus wurde ein Schlitz bis auf die Richtstollensohle abgeteuft. Nachdem das Wasser auf diese Tiefe herabgesunken war, begann man sofort mit der Ausmauerung dieser Strecke bzw. mit dem Vollausbruch. Die Profile der Ringe Nr. 72 bis 74 erhielten ganz besonders große Abmessungen; Widerlager und Firstgewölbe wurden fast noch einmal so stark als die stärkste normale Type in Quadern ausgeführt.

Der über den Firstgewölben verbleibende Hohlraum von ca. 600 m3 Inhalt wurde mit Steinen ausgefüllt und kam auch überdies unter jedem Kranze behufs Verteilung des Druckes eine 60 cm starke Betonlage zur Ausführung. Um nun diese Materialien in diesen Hohlraum bringen zu können, musste ein eigener Förderstollen angelegt werden.

Nach Fertigstellung dieser Arbeit wurden Wasserstollen und Firststollen selbst mit Steinen ausgeschlichtet und dem Wasser durch eine entsprechende Anlage in einer dort situierten kleinen Kammer ein Abfluss in den Sohlenkanal geschaffen.

Nach siebenmonatlichem Stillstande konnte der Vortrieb des Richtstollens am 21. März 1903 wieder in Angriff genommen werden.

Arbeitsverhältnisse und Arbeitslöhne#

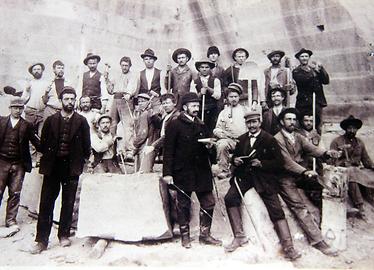

Der Arbeiterstand betrug für eine Tunnelseite 700 bis 800 Männer, von welchen die Hälfte Ausländer waren. Der Nationalität nach waren der weitaus größte Teil der Mineure und Maurer Reichsitaliener. Deutsche, Kroaten und Slowenen fanden Beschäftigung als Schlepper, Handlanger und Tagarbeiter.

Was nun die Arbeitslöhne betrifft, so wurde bezahlt und zwar pro Schicht:

| dem Mineur- oder Maurerkapo | Kronen 8,00 |

| dem Mineur | Kronen 3,60 bis 5,00 |

| dem Maurer | Kronen 4,00 bis 5,50, |

| dem Schlepper und Handlanger | Kronen 2,60 bis 3,40 |

| dem Magazineur | Kronen 5,00 pro Tag |

| dem Zimmermann | Kronen 4,50 |

Maschinenpersonal:

| dem Maschinisten, Lokomotivführer | Kronen 8,00 |

| dem Heizer | Kronen 4,50, |

| dem Zugführer | Kronen 5,50 |

Werkstättenpersonal:

| dem Schmied | Kronen 5,00 |

| dem Schmiedgehilfen | Kronen 3,00 |

| dem Schlosser, Dreher, Adjusteur | Kronen 8,00 |

| dem Elektriker | Kronen 8,00 |

Baukosten#

Im generellen Projekte waren die Baukosten des Bosrucktunnels auf 5 ½ Millionen Kronen veranschlagt worden und wurden dieselben im Feber 1904 bei Einbringung der neuen Regierungsvorlage auf 7,1 Millionen Kronen erhöht. Im Nachstehenden werden nunmehr die endgültigen Kosten mit Ausnahme jener für das leitende Personal, Bureau und Hilfspersonal eingehend dargelegt und zusammengestellt.

A) Baubetriebsanlagen:#

| 1) Vertragsgemäßer Betrag für die Errichtung der Baubetriebsanlagen | K 451.000,- |

| 2) für die Erweiterung derselben | K 465.358,- |

| 3) Für sonstige Einrichtungen wie Telephon, Kanzleianbauten etc. | K 11.618,- |

| 4) Für die provisorische Ventilationsanlage, Werkstätte etc. | K 80.901,- |

| 5) Mehrauslagen für Betriebskosten der Dampfkraftanlagen, Kohlen, Bedienung, Schmiermaterialien | K 363.934,- |

| Zusammen: | K 1,372.811 |

|---|

B) Eigentlicher Tunnelbau:#

| 1. Typengemäße Herstellungen Sohlstollen, Herstellen der Tunnelröhre,Nischen und Kammern | K 6,268.534 |

| 2. Portale | K 29.430 |

| 3. Abdecken nässender Firstgewölbe mit Beton und Wellblech | K 72.935 |

| 4. Ausspritzen nässender Firstgewölbe mit Zementmilch | K 28.479 |

| 5. Kabelkanal | K 56.532 |

| 6. Rekonstruktion schadhafter Tunnelstrecken auf der Nord- u. Südseite | K 431.615 |

| 7. Verstärkung des Tunnelmauerwerkes, Quellfassungen und Sonstige Arbeiten | K 203.048 |

| 8. Mehrkosten durch Wassereinbrüche, Auftreten von Grubengas | K 1,256.529 |

| Zusammen: | K 8,347.102 |

|---|

Es belaufen sich demnach die Gesamtbaukosten auf K 9,719.913 und betragen daher die Baukosten für ein Meter Tunnelröhre 2.039 Kronen.