Additive Manufacturing: Die 3DRevolution #

3D-Druck ist die Fertigungsmethode der Zukunft. Dieser Satz lässt sich mittlerweile mannigfaltig anhand konkreter Beispiele aus unterschiedlichsten Fachbereichen untermauern. #

Wissenschafterinnen und Wissenschafter nutzen Kunststoff-3D-Druck, um kostengünstig und schnell Prototypen zu fertigen. In der Baubranche wird an Betonmischungen und geeigneten Druckköpfen geforscht, um ganze Häuser drucken zu können. Flugzeugteile aus Verbundstoffen können mit dem 3D-Drucker präzise, leicht und robust hergestellt werden. Die Medizin will künftig ganze Implantate direkt im Krankenhaus additiv fertigen. Und per Drucker hergestellte Elektroden messen unterschiedlichste Körpersignale auf einfache Art und Weise.

Dieser exemplarische Auszug an Forschungsprojekten der TU Graz, in denen 3D-Druck zum Einsatz kommt, zeigt das Potenzial dieser revolutionären Technologie bei gezieltem Design der gesamten Prozesskette.

Metallischer 3D-Druck#

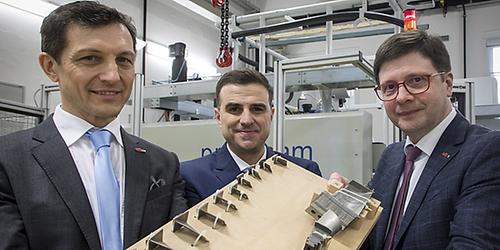

Trotz intensiver Forschung und den vielfältigen Entwicklungen in den vergangenen Jahren kämpft die additive Fertigung noch mit unterschiedlichen Herausforderungen. Das Verfahren sei zu langsam, zu kostenintensiv und zu wenig genau, lauten die Klagen. Diese Bedenken will man an der TU Graz nun ausräumen, wie Franz Haas vom Institut für Fertigungstechnik erklärt. Gemeinsam mit Christof Sommitsch vom Institut für Werkstoffkunde, Fügetechnik und Umformtechnik arbeitet Haas in einem neuen AddLab@tugraz, das alle an der TU Graz existierenden Arbeiten im Bereich des metallischen 3D-Drucks bündelt und in den kommenden Jahren weiter ausgebaut werden soll.

Die Visionen reichen aber weiter. Haas will sich den gesamten Produktionsprozess – vom Design bis zum Post-Processing – vornehmen: „Wir arbeiten aktuell an einem eigenen Metall- Drucker made at TU Graz mit integriertem Post-Processing.“ Dem Thema Entwicklung und Evaluierung von Maßnahmen zur Steigerung der Wirtschaftlichkeit des Metall-3D-Drucks widmet sich Christian Höller vom Institut für Fertigungstechnik in seiner von Rudolf Pichler betreuten Dissertation. Der erste wichtige Prozessschritt ist dabei die Druckvorbereitung, das sogenannte Pre-Processing: „Wir nutzen innovative Software, um unter dem Motto ,Design for Additive Manufacturing‘ die Topologie eines Bauteils zu optimieren. Mit den Möglichkeiten des 3D-Drucks können wir Bauteile völlig neu denken, sie materialeffizient und gleichzeitig stabil gestalten und sehr komplexe Strukturen erzeugen“, erklärt Höller. Zur Optimierung des Druckprozesses selbst untersuchten Höller und Pichler die Standard-Parameter des vorhandenen Metall-3D-Druckers und änderten sie derart, dass das Drucktempo zwar beschleunigt, die Festigkeit und Dichte des gedruckten Elements aber beibehalten werden konnten. „Dass wir die Hilfsstrukturen, die die gedruckten Bauteile stützen, mit diesem eleganten Weg minimieren können, ist ein toller Nebeneffekt.“ Ganz verschwunden sind die ungeliebten Stützelemente freilich noch nicht – was das Post-Processing mühsam und aufwendig macht: Jedes Bauteil muss sowohl von der Bauplatte als auch von den Stützstrukturen gelöst und fein nachgearbeitet werden. Höller sieht sich aber auch hier mit dem am Institut entwickelten Konzept des „Direct Machining“ auf einem guten Weg: „Wir haben eine Möglichkeit gefunden, die Bauplatte samt Bauteil inklusive der Stützstrukturen in die Fräsmaschine einzuspannen und so die gedruckten Elemente direkt nachzubearbeiten.“

Metallpulver verbessern#

Am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik widmet sich Mateusz Skalon einem Grundprodukt der additiven Fertigung. Er modifizierte die Partikeloberfläche des herkömmlichen 316L-Edelstahlpulvers derart, dass das verflüssigte Metall im Schmelzbad eine höhere Stabilität aufweist. Auch komplexere Strukturen mit kleinerem Neigungswinkel brechen so beim Druck mit dem als „NewGen SLM Powder“ bezeichneten Pulver nicht zusammen. Das gibt neue Designfreiheit: Weil nun horizontal und ohne Stützen gedruckt werden kann, sind auch komplexere Designs möglich – zum Beispiel fortschrittliche Rohrleitungs-/ Ventilsysteme, die in der Strömungschemie benötigt werden, niedrigwinkelige Gitterstrukturen und topologieoptimierte Teile. „Pro gedrucktem Kilogramm Pulver können bis zu 114 Euro an Kosten gespart werden“, erklärt Skalon.

Verbundstoffe#

Kosteneinsparungen sind auch im Forschungsgebiet von Sergio Amancio ein Thema. Er ist BMVIT Stiftungsprofessor für Luftfahrt am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik und beschäftigt sich mit leichten, aber robusten Bauteilen aus Verbundstoff für die Luftfahrtindustrie. „Jedes eingesparte Gramm Gewicht bringt große finanzielle Einsparungen mit sich“, erklärt er. „Wir arbeiten hier nicht an einem konkreten Bauteil, sondern geben Impulse für neue Entwicklungen und betreiben grundlagenorientierte Forschung. Unsere Erkenntnisse können natürlich auch im Automobilbau oder in der Raumfahrt eingesetzt werden.“

Amancio forscht an Bauteilen, die aus Gründen der Stabilität und der Leichtigkeit jeweils aus einer Kombination aus Metall und Kunststoff bestehen. „Diese beiden Werkstoffe zu verbinden, ist naturgemäß sehr schwer. Bei Temperaturen, bei denen Metall gerade erst warm wird, ist Kunststoff in der Regel bereits verbrannt.“ Dieses Dilemma kann unter anderem der 3D-Druck lösen: Zuerst wird die Metallkonstruktion und auf diese anschließend direkt die Kunststoff-Verkleidung gedruckt. „Unser Ziel ist es, leichte Flugzeuge zu bauen, die weniger Treibstoff brauchen und so auch weniger CO2 ausstoßen.“

Medizinische Anwendung#

In der Medizin soll die additive Fertigung in Zukunft bei operativen Eingriffen verstärkt zum Einsatz kommen, indem maßgeschneiderte Prothesen und Implantate direkt vor Ort im Operationssaal produziert werden. Das Institut für Maschinelles Sehen und Darstellen, das Institut für Maschinenbau- und Betriebsinformatik und seit Kurzem auch das Institut für Fertigungstechnik arbeiten derzeit zum Beispiel im COMET K-Projekt CAMed mit der Medizinischen Universität Graz an der additiven Fertigung von Implantaten. Ziel ist es, etwa beschädigte Schädelknochen oder Rippen schonender ersetzen zu können. Derzeit muss die zu ersetzende Stelle in einer ersten Operation vermessen, das Implantat dann kostenintensiv gefertigt und in einer zweiten Operation eingesetzt werden. Mit der direkten Fertigung in der Klinik könnte das Risiko einer zweiten Operation vermieden werden.

Mehr Informationen zum Projekt CAMed finden Sie auf der Projekt-Website.

Vor allem in diesem Bereich braucht es Antworten auf Fragen der Sicherheit. Metallischer 3D-Druck funktioniert derzeit vorrangig über das SLM-Verfahren – das Aufschmelzen des Metallpulvers erfolgt mittels Laser. „Das wird in einer Klinik wegen der damit verbundenen Gefahren natürlich nicht gern gesehen.“ Haas und sein Team arbeiten deshalb an einer Lösung: Beim SLEDM-Verfahren wird das Metallpulver mittels Hochleistungs-LED-Strahl aufgeschmolzen – ein Verfahren, das wesentlich weniger risikoreich ist als das Laserschmelzen.

Der Kunststoff-3D-Druck ist eines der ausgereiftesten Druckverfahren. Es wird in der Prototyp- und Modellproduktion intensiv genutzt – an der TU Graz vor allem im Schumpeter Labor für Innovation des Instituts für Innovation und Industrie Management. Das von Hans Peter Schnöll geleitete Labor steht Studierenden, Forschenden und Unternehmen gleichermaßen für die Umsetzung von Druckprojekten offen. Ein Video über das Schumpeter Labor für Innovation finden Sie am TU Graz-YouTube-Kanal.

Tattoo-Elektroden#

Anwendung in der Medizin findet auch die Entwicklung von Francesco Greco vom Institut für Festkörperphysik. Der Forscher druckt mithilfe eines herkömmlichen Tintenstrahldruckers Elektroden aus leitfähigen Polymeren auf Papier, wie es für entfernbare Aufklebe-Tattoos verwendet wird. Mit ihnen können verschiedene Körpersignale gemessen werden, wie zum Beispiel ein langfristiges EKG, Muskelaktivitäten oder sogar Hirnsignale. „Das ist die Schönheit unserer Entwicklung: Wir bauen etwas sehr Strapazierfähiges, einfach Anzubringendes, Ultradünnes, das sich perfekt an die Haut anpasst. Dabei war es uns wichtig, alles mit günstigen, bereits bestehenden Techniken umzusetzen“, so Greco. Ziel ist es, einfache Sensoren für Langzeitmessungen zu entwickeln, die die Patientin oder der Patient einfach selbst anbringen kann. Seine Zukunftsvision ist groß: Gemeinsam mit dem Institut für Neurotechnologie will Greco in Richtung Brain-Computer-Interfaces weiterarbeiten und mit den Tattoo-Elektroden die Befehle im Gehirn messen und nicht mehr ansteuerbare Muskeln stimulieren. „Besonders interessant in der Anwendung ist auch, dass unsere Elektroden im Gegensatz zu herkömmlichen ohne Gel arbeiten und so über mehrere Tage voll funktionstüchtig bleiben“, erklärt Greco. „Außerdem funktionieren sie auch, wenn die Haare an der Stelle unter dem Klebepapier wieder nachwachsen.“

Betondruck für die Baubranche#

Die Forschenden am Institut für Tragwerksentwurf, am Labor für Konstruktiven Ingenieurbau und am Institut für Betonbau widmen sich neuen Möglichkeiten in der Konstruktion von Betonbauteilen im Sinne des Ressourcen- und klimagerechten Bauens. „Am Druck von Wänden arbeiten weltweit bereits mehrere Arbeitsgruppen. Wir hingegen haben uns angeschaut, wie komplexe und tragende Bauteile gedruckt werden könnten“, erklären Stefan Peters und Andreas Trummer, Leiter der Forschungsgruppe. 2018 entwickelten sie einen Druckkopf und eine besondere Betonmischung und hoben damit den Betondruck auf eine neue Ebene. Erste Druckversuche endeten vielversprechend. Im Winter soll ein Comet-Projekt mit Namen „digitales bauen – digitize building“ entstehen. Das Projekt wird sich aber nicht nur mit neuen Möglichkeiten rund um den Betondruck beschäftigen, sondern untersucht auch, wie der Bauprozess in seiner Gesamtheit mithilfe digitaler Methoden optimiert werden kann.

Revolutionäre Methode#

Ohne Frage, der 3D-Druck hat Potenzial, die Produktionsbranche zu revolutionieren. Und er streckt seine Fühler nach anderen Disziplinen aus. Immer mit einem klaren Wunsch: die derzeitigen Methoden zu verbessern, das Leben einfacher zu machen und die Umwelt zu schonen.